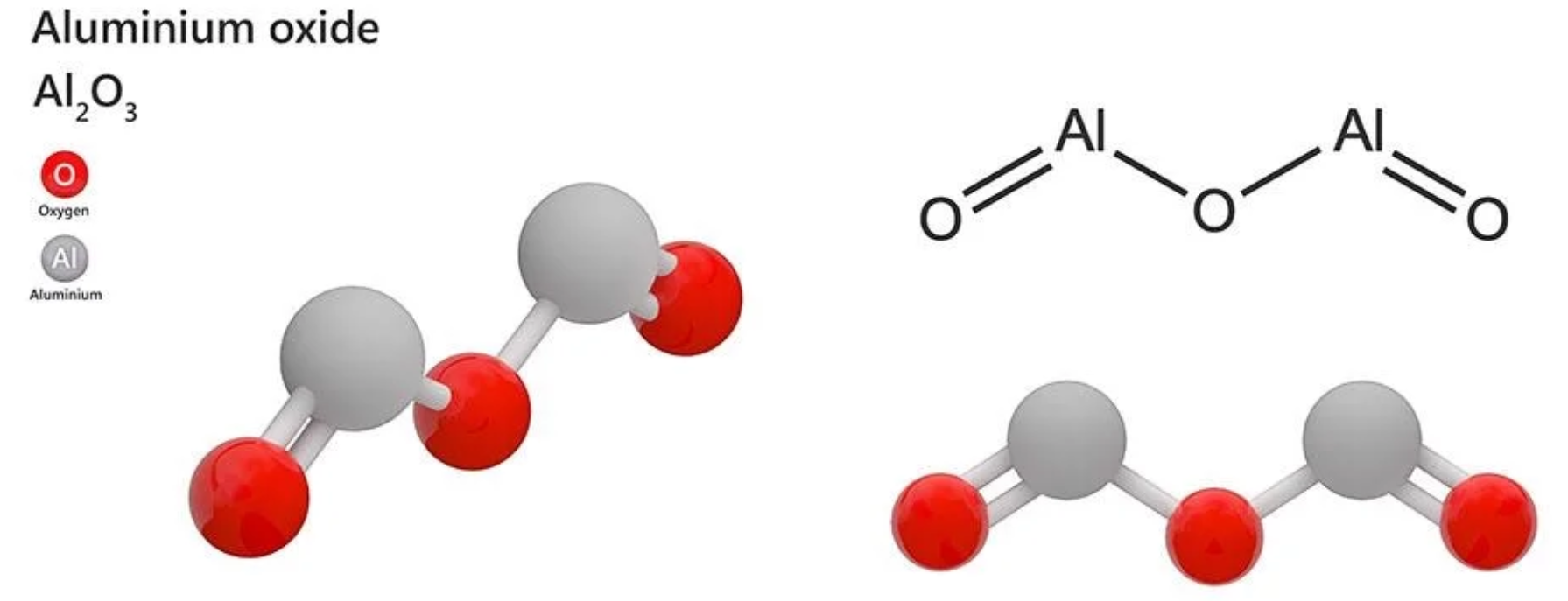

♦Alumina (Al2O3)

Komponen keramik presisi yang diproduksi oleh ZhongHui Intelligent Manufacturing Group (ZHHIMG) dapat dibuat dari bahan baku keramik dengan kemurnian tinggi, 92~97% alumina, 99,5% alumina, >99,9% alumina, dan pengepresan isostatik dingin CIP. Sintering suhu tinggi dan pemesinan presisi, akurasi dimensi ± 0,001 mm, kehalusan hingga Ra0,1, suhu penggunaan hingga 1600 derajat. Berbagai warna keramik dapat dibuat sesuai dengan kebutuhan pelanggan, seperti: hitam, putih, krem, merah tua, dll. Komponen keramik presisi yang diproduksi oleh perusahaan kami tahan terhadap suhu tinggi, korosi, keausan, dan isolasi, serta dapat digunakan dalam waktu lama di lingkungan suhu tinggi, vakum, dan gas korosif.

Banyak digunakan dalam berbagai peralatan produksi semikonduktor: Rangka (braket keramik), Substrat (dasar), Lengan/Jembatan (manipulator), Komponen Mekanik dan Bantalan Udara Keramik.

| Nama Produk | Tabung / Pipa / Batang Keramik Alumina 99 Kemurnian Tinggi | |||||

| Indeks | Satuan | 85% Al2O3 | 95% Al2O3 | 99% Al2O3 | 99,5% Al2O3 | |

| Kepadatan | gram/cm3 | 3.3 | 3.65 | 3.8 | 3.9 | |

| Penyerapan Air | % | <0,1 | <0,1 | 0 | 0 | |

| Suhu Sinter | ℃ | tahun 1620 | tahun 1650 | tahun 1800 | tahun 1800 | |

| Kekerasan | Bahasa Mohs | 7 | 9 | 9 | 9 | |

| Kekuatan Tekuk (20℃) | Mpa | 200 | 300 | 340 | 360 | |

| Kekuatan Kompresi | Kg/cm2 | 10000 | 25000 | 30000 | 30000 | |

| Suhu Kerja Lama | ℃ | tahun 1350 | tahun 1400 | tahun 1600 | tahun 1650 | |

| Suhu Kerja Maks. | ℃ | tahun 1450 | tahun 1600 | tahun 1800 | tahun 1800 | |

| Resistivitas Volume | 20℃ | Ω cm3 adalah | >1013 | >1013 | >1013 | >1013 |

| 100℃ | tahun 1012-1013 | tahun 1012-1013 | tahun 1012-1013 | tahun 1012-1013 | ||

| 300℃ | >109 | >1010 | >1012 | >1012 | ||

Aplikasi keramik alumina dengan kemurnian tinggi:

1. Diterapkan pada peralatan semikonduktor: chuck vakum keramik, cakram pemotong, cakram pembersih, CHUCK keramik.

2. Komponen pemindahan wafer: chuck penanganan wafer, cakram pemotong wafer, cakram pembersih wafer, dan mangkuk penghisap pemeriksaan optik wafer.

3. Industri layar panel datar LED/LCD: nosel keramik, cakram penggiling keramik, LIFT PIN, rel PIN.

4. Komunikasi optik, industri surya: tabung keramik, batang keramik, sablon papan sirkuit, pengikis keramik.

5. Bagian yang tahan panas dan bersifat isolasi listrik: bantalan keramik.

Saat ini, keramik aluminium oksida dapat dibagi menjadi keramik dengan kemurnian tinggi dan keramik umum. Seri keramik aluminium oksida dengan kemurnian tinggi mengacu pada bahan keramik yang mengandung lebih dari 99,9% Al₂O₃. Karena suhu sinteringnya mencapai 1650 - 1990°C dan panjang gelombang transmisinya 1 ~ 6μm, keramik ini biasanya diproses menjadi kaca lebur alih-alih wadah platina: yang dapat digunakan sebagai tabung natrium karena sifat transmisi cahayanya dan ketahanan korosi terhadap logam alkali. Dalam industri elektronik, keramik ini dapat digunakan sebagai bahan isolasi frekuensi tinggi untuk substrat IC. Menurut kandungan aluminium oksida yang berbeda, seri keramik aluminium oksida umum dapat dibagi menjadi 99 keramik, 95 keramik, 90 keramik, dan 85 keramik. Terkadang, keramik dengan 80% atau 75% aluminium oksida juga diklasifikasikan sebagai seri keramik aluminium oksida umum. Di antaranya, material keramik aluminium oksida 99 digunakan untuk memproduksi wadah peleburan suhu tinggi, tabung tungku tahan api, dan material tahan aus khusus, seperti bantalan keramik, segel keramik, dan pelat katup. Keramik aluminium 95 terutama digunakan sebagai komponen tahan aus dan tahan korosi. Keramik 85 sering dicampur dalam beberapa sifat, sehingga meningkatkan kinerja listrik dan kekuatan mekanis. Dapat menggunakan molibdenum, niobium, tantalum, dan segel logam lainnya, dan beberapa digunakan sebagai perangkat vakum listrik.

| Barang Berkualitas (Nilai Representatif) | Nama Produk | Bahasa Indonesia: AES-12 | Bahasa Indonesia: AES-11 | AES-11C | AES-11F | AES-22S | Bahasa Indonesia: AES-23 | AL-31-03 | |

| Komposisi Kimia Produk Sintering Mudah Rendah Natrium | H₂O | % | 0.1 | 0.1 | 0.1 | 0.1 | 0.1 | 0.1 | 0.1 |

| Tertawa terbahak-bahak | % | 0.1 | 0.2 | 0.1 | 0.1 | 0.1 | 0.1 | 0.1 | |

| Rp 0,00 | % | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | |

| SiO2 | % | 0,03 | 0,03 | 0,03 | 0,03 | 0,02 | 0,04 | 0,04 | |

| Na2O3 | % | 0,04 | 0,04 | 0,04 | 0,04 | 0,02 | 0,04 | 0,03 | |

| MgO* | % | - | 0.11 | 0,05 | 0,05 | - | - | - | |

| Rp0₃ | % | 99.9 | 99.9 | 99.9 | 99.9 | 99.9 | 99.9 | 99.9 | |

| Diameter Partikel Sedang (MT-3300, metode analisis laser) | mikrometer | 0.44 | 0.43 | 0.39 | 0.47 | 1.1 | 2.2 | 3 | |

| Ukuran Kristal α | mikrometer | 0.3 | 0.3 | 0.3 | 0.3 | 0,3 ~ 1,0 | 0,3 ~ 4 | 0,3 ~ 4 | |

| Pembentukan Kepadatan** | gram/cm³ | 2.22 | 2.22 | 2.2 | 2.17 | 2.35 | 2.57 | 2.56 | |

| Kepadatan Sintering** | gram/cm³ | 3.88 | 3.93 | 3.94 | 3.93 | 3.88 | 3.77 | 3.22 | |

| **Laju Penyusutan Garis Sintering** | % | 17 | 17 | 18 | 18 | 15 | 12 | 7 | |

* MgO tidak termasuk dalam perhitungan kemurnian Al₂O₃.

* Bubuk tanpa kerak 29,4MPa (300kg/cm²), suhu sintering 1600°C.

AES-11 / 11C / 11F: Tambahkan 0,05 ~ 0,1% MgO, daya sinternya sangat baik, sehingga dapat digunakan untuk keramik aluminium oksida dengan kemurnian lebih dari 99%.

AES-22S: Dicirikan oleh kerapatan pembentukan yang tinggi dan laju penyusutan garis sintering yang rendah, produk ini dapat diaplikasikan pada pengecoran bentuk selip dan produk berskala besar lainnya dengan akurasi dimensi yang dibutuhkan.

AES-23 / AES-31-03: Memiliki densitas pembentukan lebih tinggi, tiksotropi, dan viskositas lebih rendah dibanding AES-22S. Yang pertama digunakan untuk keramik sedangkan yang kedua digunakan sebagai pereduksi air untuk material tahan api, sehingga semakin populer.

♦Karakteristik Silikon Karbida (SiC)

| Karakteristik Umum | Kemurnian komponen utama (wt%) | 97 | |

| Warna | Hitam | ||

| Kepadatan (g/cm³) | 3.1 | ||

| Penyerapan air (%) | 0 | ||

| Karakteristik Mekanik | Kekuatan lentur (MPa) | 400 | |

| Modulus Muda (GPa) | 400 | ||

| Kekerasan Vickers (GPa) | 20 | ||

| Karakteristik Termal | Suhu operasi maksimum (°C) | tahun 1600 | |

| Koefisien ekspansi termal | Suhu ruangan ~500°C | 3.9 | |

| (1/°C x 10-6) | Suhu sekitar 800°C | 4.3 | |

| Konduktivitas termal (W/m x K) | 130 110 | ||

| Tahan guncangan termal ΔT (°C) | 300 | ||

| Karakteristik Listrik | Resistivitas volume | 25 derajat celcius | ukuran 3x106 |

| 300 derajat celcius | - | ||

| 500 derajat celcius | - | ||

| 800 derajat celcius | - | ||

| Konstanta dielektrik | 10GHz | - | |

| Kerugian dielektrik (x 10-4) | - | ||

| Faktor Q (x 104) | - | ||

| Tegangan tembus dielektrik (KV/mm) | - | ||

♦Silikon Nitrida Keramik

| Bahan | Satuan | Si₃N₄ |

| Metode Sintering | - | Sinter Tekanan Gas |

| Kepadatan | gram/cm³ | 3.22 |

| Warna | - | Abu-abu gelap |

| Tingkat Penyerapan Air | % | 0 |

| Modulus Muda | IPK | 290 |

| Kekerasan Vickers | IPK | 18 - 20 |

| Kekuatan Kompresi | Mpa | tahun 2200 |

| Kekuatan Tekuk | Mpa | 650 |

| Konduktivitas Termal | Dengan/mK | 25 |

| Tahan terhadap Guncangan Termal | Suhu (°C) | 450 - 650 |

| Suhu Operasional Maksimum | suhu udara | tahun 1200 |

| Resistivitas Volume | Ω·cm | > 10^14 |

| Konstanta Dielektrik | - | 8.2 |

| Kekuatan Dielektrik | KV/mm2 | 16 |