Dalam upaya tanpa henti untuk menciptakan mikrochip yang lebih kecil, lebih cepat, dan lebih canggih, tuntutan terhadap Peralatan Pemrosesan Wafer meningkat hingga mencapai tingkat presisi yang sebelumnya dianggap tidak mungkin. Saat fitur menyusut hingga ke ranah nanometer satu digit, stabilitas seluruh platform manufaktur menjadi sangat penting. Di sinilah, di bawah susunan kompleks laser, ruang vakum, dan sistem robotik, material yang berasal dari zaman kuno—granit alami—muncul sebagai faktor penentu keberhasilan semikonduktor modern. Spesifikasi, rekayasa, dan pasokan komponen granit OEM presisi tinggi dan alas mesin granit OEM monolitik bukan hanya persyaratan teknis; tetapi merupakan landasan integritas operasional.

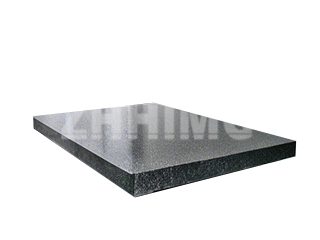

Peran alas mesin dalam sistem presisi tinggi apa pun adalah untuk menyediakan bidang referensi statis dan stabil. Dalam lingkungan fabrikasi semikonduktor yang mudah berubah dan sangat sensitif terhadap akurasi, di mana proses seperti litografi, etsa, dan deposisi berlangsung, penyimpangan kecil—bahkan pada tingkat sub-mikron—dapat menyebabkan kehilangan hasil produksi yang sangat besar. Oleh karena itu, pemilihan material untuk elemen struktural utama, seperti alas mesin Wafer Processing Equipment, merupakan langkah yang tidak dapat dinegosiasikan dalam desain.

Keunggulan Alami yang Melekat pada Granit

Mengapa granit alami mengungguli material hasil rekayasa seperti besi cor, baja, atau bahkan komposit tertentu dalam aplikasi yang sangat khusus ini? Jawabannya terletak pada sifat fisik uniknya yang telah menua secara alami, yang sangat cocok untuk lingkungan yang keras dari mesin presisi.

1. Peredaman Getaran Luar Biasa (Isolasi dari Dinamika Proses):

Getaran adalah musuh utama manufaktur skala nano. Baik yang dihasilkan secara internal oleh motor dan bagian yang bergerak maupun secara eksternal dari lantai ruang bersih, setiap osilasi harus diserap dengan cepat. Granit memiliki koefisien redaman internal yang tinggi—jauh lebih baik daripada logam. Sifat ini berarti bahwa energi mekanik dengan cepat dihilangkan sebagai panas, mencegah resonansi dan memastikan bahwa proses-proses penting dilakukan pada platform yang benar-benar stasioner. Hal ini sangat penting untuk mempertahankan titik fokus yang tepat dalam litografi canggih atau memastikan penghilangan material yang seragam selama planarisasi mekanik kimia (CMP).

2. Ekspansi Termal Mendekati Nol (Mempertahankan Integritas Penyelarasan):

Peralatan pemrosesan wafer seringkali melibatkan fluktuasi suhu, baik suhu lingkungan maupun suhu yang disebabkan oleh proses. Material logam memuai dan menyusut secara signifikan dengan perubahan suhu, yang menyebabkan pergeseran termal dan ketidaksejajaran sistem optik atau mekanis. Granit, khususnya granit hitam, menunjukkan koefisien ekspansi termal (CTE) yang sangat rendah, sekitar 3×10⁻⁶/℃. Stabilitas termal ini memastikan bahwa akurasi dimensi alas mesin granit dan komponen granit OEM lainnya tetap konsisten, meminimalkan kesalahan termal dan menjamin pengulangan pengukuran dalam berbagai kondisi.

3. Kerataan dan Kekakuan Maksimal:

Melalui teknik penggosokan dan pemolesan tingkat lanjut, granit alami dapat mencapai kerataan permukaan yang diukur dalam sub-mikron—persyaratan penting untuk permukaan referensi yang digunakan dalam kontrol gerak presisi. Selain itu, modulus Young-nya yang tinggi memberikan kekakuan statis dan dinamis yang luar biasa. Ketahanan terhadap defleksi di bawah beban ini sangat penting, karena alas harus menopang motor linier besar, stage, dan struktur perakitan Peralatan Pemrosesan Wafer yang kompleks tanpa deformasi yang terukur, bahkan pada bentang yang besar.

Merekayasa Masa Depan: Komponen Granit OEM dan Perakitan Kompleks

Penerapan granit modern meluas melampaui sekadar pelat permukaan sederhana. Produsen teknologi tinggi saat ini membutuhkan komponen granit OEM yang kompleks dan dirancang khusus. Ini dapat mencakup rel pemandu bantalan udara, chuck vakum yang rumit, elemen panggung multi-sumbu, dan blok pemasangan untuk laser dan optik. Bagian-bagian ini sering kali dikerjakan dengan fitur geometris yang kompleks, termasuk lubang bor untuk perutean kabel, sisipan berulir untuk pemasangan, dan alur atau slot yang dikerjakan dengan presisi untuk sistem bantalan.

Proses pembuatan rakitan lengkap Peralatan Pemrosesan Wafer dimulai dengan alas mesin granit besar. Komponen granit selanjutnya diikat atau dipasang secara presisi ke alas tersebut menggunakan senyawa berbasis epoksi canggih, sebuah langkah penting yang memastikan seluruh struktur bertindak sebagai satu kesatuan yang homogen. Integrasi yang sukses membutuhkan perhatian yang cermat terhadap detail:

-

Kustomisasi: Komponen harus dirancang secara tepat sesuai dengan spesifikasi unik pelanggan, seringkali termasuk pengintegrasian elemen non-granit seperti saluran pendingin dan dudukan sensor langsung ke dalam struktur.

-

Jaminan Mutu: Setiap komponen memerlukan kontrol mutu yang ketat, termasuk verifikasi kerataan, kelurusan, dan kesikuan menggunakan CMM dan interferometer laser, untuk memastikan komponen tersebut memenuhi standar ISO dan standar internasional yang ketat untuk metrologi dan presisi.

-

Kemitraan Pemasok: Memilih pemasok komponen granit OEM adalah sebuah kemitraan. Hal ini membutuhkan pemahaman mendalam tentang aplikasi semikonduktor, kemampuan untuk memilih batu mentah berkualitas tinggi, dan kemampuan manufaktur untuk mengolah dan merakit struktur kompleks dengan toleransi nanometer.

Kesimpulannya, meskipun mikrochip yang sudah jadi merupakan keajaiban kecerdasan manusia, penciptaannya bergantung pada stabilitas senyap yang diberikan oleh batu alam. Penerapan granit yang canggih sebagai material inti untuk alas mesin granit dan komponen granit OEM khusus lainnya merupakan elemen yang sangat penting dalam mendorong batas-batas miniaturisasi. Bagi produsen Peralatan Pemrosesan Wafer, bermitra dengan spesialis dalam struktur granit presisi tinggi adalah langkah pertama dan paling mendasar untuk mengamankan keunggulan kompetitif di pasar semikonduktor global.

Waktu posting: 01-Des-2025