Inti dari industri ultra-presisi—dari manufaktur semikonduktor hingga metrologi kedirgantaraan—adalah platform granit. Seringkali diabaikan hanya sebagai blok batu padat, komponen ini sebenarnya merupakan fondasi paling penting dan stabil untuk mencapai pengukuran akurat dan kontrol gerakan. Bagi para insinyur, ahli metrologi, dan pembuat mesin, memahami apa yang sebenarnya mendefinisikan "presisi" dari platform granit sangatlah penting. Ini bukan hanya tentang permukaan akhir; ini tentang kumpulan indikator geometris yang menentukan kinerja platform di dunia nyata.

Indikator terpenting dari ketelitian platform granit adalah Kerataan, Kelurusan, dan Kesejajaran, yang semuanya harus diverifikasi berdasarkan standar internasional yang ketat.

Kerataan: Bidang Acuan Utama

Kerataan bisa dibilang merupakan indikator terpenting untuk platform granit presisi apa pun, terutama Pelat Permukaan Granit. Ini menentukan seberapa dekat seluruh permukaan kerja sesuai dengan bidang ideal teoretis. Pada intinya, ini adalah referensi utama dari mana semua pengukuran lainnya diambil.

Produsen seperti ZHHIMG memastikan kerataan dengan mematuhi standar yang diakui secara global seperti DIN 876 (Jerman), ASME B89.3.7 (AS), dan JIS B 7514 (Jepang). Standar-standar ini mendefinisikan tingkat toleransi, yang biasanya berkisar dari Tingkat 00 (Tingkat Laboratorium, menuntut presisi tertinggi, seringkali dalam kisaran sub-mikron atau nanometer) hingga Tingkat 1 atau 2 (Tingkat Inspeksi atau Ruang Perkakas). Mencapai kerataan tingkat laboratorium tidak hanya membutuhkan stabilitas inheren dari granit dengan kepadatan tinggi tetapi juga keterampilan luar biasa dari para ahli pengasah—para pengrajin kami yang dapat secara manual mencapai toleransi ini dengan presisi yang sering disebut sebagai "rasa mikrometer".

Kelurusan: Tulang Punggung Gerakan Linier

Sementara kerataan mengacu pada area dua dimensi, kelurusan berlaku untuk garis tertentu, seringkali di sepanjang tepi, pemandu, atau alur komponen granit seperti penggaris lurus, siku, atau alas mesin. Dalam desain mesin, kelurusan sangat penting karena menjamin jalur sumbu gerak yang benar dan linier.

Ketika alas granit digunakan untuk memasang pemandu linier atau bantalan udara, kelurusan permukaan pemasangan secara langsung memengaruhi kesalahan linier dari tahap pergerakan, yang berdampak pada akurasi dan pengulangan posisi. Teknik pengukuran canggih, khususnya yang menggunakan interferometer laser (bagian inti dari protokol inspeksi ZHHIMG), diperlukan untuk memastikan penyimpangan kelurusan dalam kisaran mikrometer per meter, sehingga platform tersebut berfungsi sebagai tulang punggung yang sempurna untuk sistem gerak dinamis.

Paralelisme dan Tegak Lurus: Mendefinisikan Harmoni Geometris

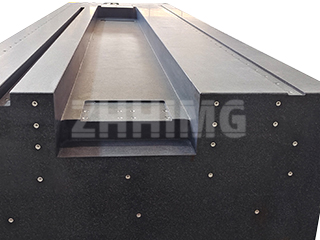

Untuk komponen granit yang kompleks, seperti alas mesin, pemandu bantalan udara, atau bagian multifaset seperti lempengan granit, dua indikator tambahan sangat penting: Paralelisme dan Tegak Lurus (Kesimetrisan).

- Prinsip paralelisme menetapkan bahwa dua permukaan atau lebih—seperti permukaan pemasangan atas dan bawah balok granit—berjarak tepat sama satu sama lain. Hal ini sangat penting untuk mempertahankan ketinggian kerja yang konstan atau memastikan bahwa komponen di sisi berlawanan dari sebuah mesin sejajar sempurna.

- Ketegaklurusan, atau kesimetrisan, memastikan bahwa dua permukaan saling membentuk sudut tepat 90°. Pada Mesin Pengukur Koordinat (CMM) standar, penggaris persegi granit, atau alas komponen itu sendiri, harus memiliki ketegaklurusan yang terjamin untuk menghilangkan kesalahan Abbe dan menjamin bahwa sumbu X, Y, dan Z benar-benar ortogonal.

Perbedaan ZHHIMG: Melampaui Spesifikasi

Di ZHHIMG, kami percaya bahwa presisi tidak dapat terlalu ditentukan—bisnis presisi tidak boleh terlalu menuntut. Komitmen kami melampaui pemenuhan standar dimensi ini. Dengan menggunakan Granit Hitam ZHHIMG® berdensitas tinggi (≈ 3100 kg/m³), platform kami secara inheren memiliki peredaman getaran yang unggul dan koefisien ekspansi termal terendah, yang selanjutnya melindungi kerataan, kelurusan, dan paralelisme yang telah tersertifikasi dari gangguan lingkungan dan operasional.

Saat mengevaluasi platform granit presisi, perhatikan tidak hanya lembar spesifikasi tetapi juga lingkungan manufaktur, sertifikasi, dan kontrol kualitas yang dapat dilacak—elemen-elemen yang menjadikan komponen ZHHIMG® pilihan paling stabil dan andal untuk aplikasi ultra-presisi paling menuntut di dunia.

Waktu posting: 24 Oktober 2025