Dalam dunia manufaktur ultra-presisi, kinerja komponen mekanik granit terkait erat dengan karakteristik permukaannya—terutama kekasaran dan kilapnya. Kedua parameter ini lebih dari sekadar detail estetika; keduanya secara langsung memengaruhi akurasi, stabilitas, dan keandalan instrumen presisi. Memahami apa yang menentukan kekasaran dan kilap komponen granit membantu para insinyur dan teknisi memastikan bahwa setiap bagian memenuhi standar ketat yang dibutuhkan untuk aplikasi presisi tinggi.

Granit adalah material alami yang sebagian besar terdiri dari kuarsa, feldspar, dan mika, yang bersama-sama membentuk struktur butiran halus dan stabil yang ideal untuk aplikasi mekanik dan metrologi. Kekasaran permukaan komponen mekanik granit biasanya berkisar antara Ra 0,4 μm hingga Ra 1,6 μm, tergantung pada kualitas, metode pemolesan, dan tujuan penggunaan. Misalnya, permukaan pengukuran pelat atau alas granit memerlukan nilai kekasaran yang sangat rendah untuk menjamin kontak yang akurat dengan instrumen dan benda kerja. Nilai Ra yang lebih rendah berarti permukaan yang lebih halus, mengurangi gesekan dan mencegah kesalahan pengukuran yang disebabkan oleh ketidakrataan permukaan.

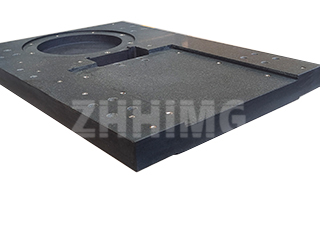

Di ZHHIMG, setiap komponen granit diproses dengan cermat menggunakan teknik pengamplasan presisi tinggi. Permukaan diukur dan dipoles berulang kali hingga mencapai kerataan mikro dan tekstur seragam yang diinginkan. Tidak seperti permukaan logam, yang mungkin memerlukan lapisan atau perawatan untuk menjaga kehalusan, granit mencapai kekasaran halusnya secara alami melalui pemolesan mekanis yang terkontrol. Ini memastikan permukaan yang tahan lama yang mempertahankan akurasi bahkan setelah penggunaan jangka panjang.

Kilap, di sisi lain, mengacu pada kualitas visual dan reflektif permukaan granit. Pada komponen presisi, kilap yang berlebihan tidak diinginkan, karena dapat menyebabkan pantulan cahaya yang mengganggu pengukuran optik atau elektronik. Oleh karena itu, permukaan granit biasanya diberi lapisan akhir semi-matte — halus saat disentuh tetapi tanpa pantulan seperti cermin. Tingkat kilap yang seimbang ini meningkatkan keterbacaan selama pengukuran dan memastikan stabilitas optik pada instrumen presisi seperti mesin pengukur koordinat (CMM) dan tahap optik.

Beberapa faktor memengaruhi kekasaran dan kilap, termasuk komposisi mineral granit, ukuran butiran, dan teknik pemolesan. Granit hitam berkualitas tinggi, seperti Granit Hitam ZHHIMG®, mengandung mineral halus yang terdistribusi merata sehingga memungkinkan penyelesaian permukaan yang unggul dengan kilap yang stabil dan gelombang permukaan minimal. Jenis granit ini juga menawarkan ketahanan aus dan stabilitas dimensi yang sangat baik, yang sangat penting untuk menjaga akurasi jangka panjang.

Untuk menjaga kondisi permukaan komponen granit, perawatan yang tepat sangat penting. Pembersihan rutin dengan kain lembut tanpa serat dan pembersih non-korosif membantu menghilangkan debu dan residu minyak yang dapat memengaruhi kekasaran dan tampilan kilap. Permukaan tidak boleh digosok dengan alat logam atau bahan abrasif, karena dapat menimbulkan goresan mikro yang mengubah tekstur permukaan dan akurasi pengukuran. Dengan perawatan yang benar, komponen mekanis granit dapat mempertahankan karakteristik permukaan presisinya selama beberapa dekade.

Kesimpulannya, kekasaran dan kilap komponen mekanik granit sangat penting untuk kinerja fungsionalnya dalam rekayasa presisi. Melalui proses manufaktur canggih, ZHHIMG memastikan bahwa setiap komponen granit memenuhi standar internasional untuk kualitas permukaan, stabilitas, dan umur pakai. Dengan menggabungkan sifat fisik unik granit alami dengan teknologi mutakhir, ZHHIMG terus mendukung industri di mana akurasi dan keandalan menentukan kesuksesan.

Waktu posting: 28 Oktober 2025