Peralatan pemrosesan wafer merupakan alat penting dalam proses pembuatan komponen elektronik. Peralatan ini menggunakan komponen granit untuk memastikan stabilitas dan akurasi selama proses pembuatan. Granit adalah batuan alami dengan stabilitas termal yang sangat baik dan sifat ekspansi termal yang rendah, menjadikannya material ideal untuk digunakan dalam peralatan pemrosesan wafer. Dalam artikel ini, kita akan membahas persyaratan komponen granit pada peralatan pemrosesan wafer terhadap lingkungan kerja dan cara menjaga lingkungan kerja tersebut.

Persyaratan Komponen Granit Peralatan Pemrosesan Wafer pada Lingkungan Kerja

1. Kontrol Suhu

Komponen granit yang digunakan dalam peralatan pemrosesan wafer memerlukan lingkungan kerja yang stabil untuk menjaga akurasinya. Lingkungan kerja harus dijaga dalam kisaran suhu tertentu untuk memastikan komponen granit tidak memuai atau menyusut. Fluktuasi suhu dapat menyebabkan komponen granit memuai atau menyusut, yang dapat mengakibatkan ketidakakuratan selama proses manufaktur.

2. Kebersihan

Komponen granit pada peralatan pemrosesan wafer memerlukan lingkungan kerja yang bersih. Udara di lingkungan kerja harus bebas dari partikel yang dapat mencemari peralatan. Partikel di udara dapat menempel pada komponen granit dan mengganggu proses manufaktur. Lingkungan kerja juga harus bebas dari debu, kotoran, dan kontaminan lain yang dapat memengaruhi akurasi peralatan.

3. Kontrol Kelembapan

Tingkat kelembapan yang tinggi dapat menyebabkan masalah pada komponen granit peralatan pemrosesan wafer. Granit bersifat berpori dan dapat menyerap kelembapan dari lingkungan sekitarnya. Tingkat kelembapan yang tinggi dapat menyebabkan komponen granit membengkak, yang dapat memengaruhi akurasi peralatan. Lingkungan kerja harus dijaga pada tingkat kelembapan antara 40-60% untuk mencegah masalah ini.

4. Kontrol Getaran

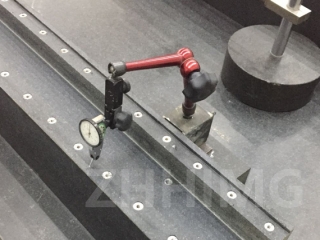

Komponen granit yang digunakan dalam peralatan pemrosesan wafer sangat sensitif terhadap getaran. Getaran dapat menyebabkan komponen granit bergerak, yang dapat mengakibatkan ketidakakuratan selama proses manufaktur. Lingkungan kerja harus bebas dari sumber getaran seperti mesin berat dan lalu lintas untuk mencegah masalah ini.

Cara Memelihara Lingkungan Kerja

1. Kontrol Suhu

Mempertahankan suhu yang stabil di lingkungan kerja sangat penting untuk peralatan pemrosesan wafer. Suhu harus dijaga dalam kisaran yang ditentukan oleh pabrikan. Hal ini dapat dicapai dengan memasang unit pendingin udara, isolasi, dan sistem pemantauan suhu untuk memastikan bahwa peralatan beroperasi dalam lingkungan yang stabil.

2. Kebersihan

Menjaga lingkungan kerja yang bersih sangat penting untuk berfungsinya peralatan pemrosesan wafer dengan baik. Filter udara harus diganti secara teratur, dan saluran udara harus dibersihkan secara teratur untuk mencegah penumpukan debu dan partikel. Lantai dan permukaan harus dibersihkan setiap hari untuk mencegah penumpukan kotoran.

3. Kontrol Kelembapan

Mempertahankan tingkat kelembapan yang stabil sangat penting untuk berfungsinya peralatan pemrosesan wafer dengan baik. Dehumidifier dapat digunakan untuk mempertahankan tingkat kelembapan yang dibutuhkan. Sensor kelembapan juga dapat dipasang untuk memantau tingkat kelembapan di lingkungan kerja.

4. Kontrol Getaran

Untuk mencegah getaran memengaruhi peralatan pemrosesan wafer, lingkungan kerja harus bebas dari sumber getaran. Mesin berat dan lalu lintas harus ditempatkan jauh dari area produksi. Sistem peredam getaran juga dapat dipasang untuk menyerap getaran yang mungkin terjadi.

Kesimpulannya, peralatan pemrosesan wafer yang menggunakan komponen granit memerlukan lingkungan kerja yang stabil dan terkontrol untuk memastikan akurasi dan keandalan selama proses manufaktur. Pengendalian suhu, kebersihan, pengendalian kelembaban, dan pengendalian getaran sangat penting untuk menjaga fungsi peralatan yang tepat. Perawatan dan pemantauan lingkungan kerja secara teratur sangat penting untuk mencegah masalah yang dapat memengaruhi kinerja peralatan. Dengan mengikuti pedoman ini, produsen dapat memaksimalkan kinerja peralatan pemrosesan wafer mereka dan menghasilkan komponen elektronik berkualitas tinggi.

Waktu posting: 02-Jan-2024