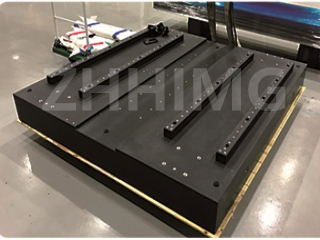

Dalam industri semikonduktor, inspeksi wafer merupakan mata rantai kunci untuk memastikan kualitas dan kinerja chip, dan akurasi serta stabilitas meja inspeksi memainkan peran penting dalam hasil deteksi. Alas granit dengan karakteristik uniknya, menjadi pilihan ideal untuk meja inspeksi wafer semikonduktor, berikut analisis multidimensi untuk Anda.

Pertama, dimensi jaminan presisi.

1. Kerataan dan kelurusan ultra-tinggi: Alas granit diproses dengan teknologi pemrosesan canggih, dan kerataannya dapat mencapai ±0,001mm/m atau bahkan akurasi yang lebih tinggi, serta kelurusannya juga sangat baik. Dalam proses inspeksi wafer, bidang presisi tinggi memberikan dukungan yang stabil untuk wafer dan memastikan kontak yang akurat antara probe peralatan inspeksi dan sambungan solder pada permukaan wafer.

2. Koefisien ekspansi termal yang sangat rendah: manufaktur semikonduktor sensitif terhadap perubahan suhu, dan koefisien ekspansi termal granit sangat rendah, biasanya sekitar 5×10⁻⁶/℃. Saat platform deteksi beroperasi, meskipun suhu lingkungan berfluktuasi, ukuran alas granit hanya sedikit berubah. Misalnya, di bengkel bersuhu tinggi pada musim panas, suhu platform deteksi alas logam biasa dapat menyebabkan pergeseran posisi relatif wafer dan peralatan deteksi, yang memengaruhi akurasi deteksi; Platform deteksi alas granit dapat menjaga stabilitas, memastikan akurasi posisi relatif wafer dan peralatan deteksi selama proses deteksi, dan menyediakan lingkungan yang stabil untuk deteksi presisi tinggi.

Kedua, dimensi stabilitas

1. Struktur stabil dan tahan getaran: Granit, setelah jutaan tahun melalui proses geologi, memiliki struktur internal yang padat dan seragam. Dalam lingkungan kompleks pabrik semikonduktor, getaran yang dihasilkan oleh pengoperasian peralatan periferal dan pergerakan personel di sekitarnya diredam secara efektif oleh fondasi granit.

2. Akurasi penggunaan jangka panjang: dibandingkan dengan material lain, granit memiliki kekerasan tinggi, ketahanan aus yang kuat, dan kekerasan Mohs dapat mencapai 6-7. Permukaan dasar granit tidak mudah aus selama operasi pemuatan, pembongkaran, dan inspeksi wafer yang sering dilakukan. Menurut statistik data penggunaan aktual, penggunaan meja uji dengan dasar granit, setelah operasi terus menerus selama 5000 jam, akurasi kerataan dan kelurusan masih dapat dipertahankan lebih dari 98% dari akurasi awal, mengurangi waktu kalibrasi dan perawatan rutin peralatan akibat keausan dasar, mengurangi biaya operasional bisnis, dan memastikan stabilitas jangka panjang pekerjaan pengujian.

Ketiga, dimensi bersih dan anti-interferensi

1. Tingkat produksi debu rendah: lingkungan manufaktur semikonduktor harus sangat bersih, dan material granit itu sendiri stabil dan tidak mudah menghasilkan partikel debu. Selama pengoperasian platform pengujian, debu yang dihasilkan oleh alas dihindari agar tidak mencemari wafer, dan risiko korsleting dan rangkaian terbuka yang disebabkan oleh partikel debu berkurang. Di area inspeksi wafer di bengkel bebas debu, konsentrasi debu di sekitar meja inspeksi alas granit selalu dikendalikan pada tingkat yang sangat rendah, memenuhi persyaratan kebersihan yang ketat dari industri semikonduktor.

2. Tidak ada interferensi magnetik: peralatan deteksi sensitif terhadap lingkungan elektromagnetik, dan granit adalah material non-magnetik, yang tidak akan mengganggu sinyal elektronik peralatan deteksi. Dalam penggunaan deteksi berkas elektron dan teknologi pengujian lainnya yang membutuhkan lingkungan elektromagnetik yang sangat tinggi, alas granit memastikan transmisi sinyal elektronik peralatan deteksi yang stabil dan memastikan keakuratan hasil pengujian. Misalnya, ketika wafer diuji untuk kinerja listrik presisi tinggi, alas granit non-magnetik menghindari interferensi dengan sinyal arus dan tegangan deteksi, sehingga data deteksi benar-benar mencerminkan karakteristik listrik wafer.

Waktu posting: 31 Maret 2025