Dalam manufaktur kelas atas dan rekayasa presisi, kinerja suatu mesin tidak hanya ditentukan oleh penggerak, kontrol, atau perangkat lunaknya, tetapi secara fundamental oleh fondasi strukturnya. Basis mesin perkakas dan rakitan referensi secara langsung memengaruhi akurasi, perilaku getaran, stabilitas termal, dan keandalan jangka panjang. Seiring dengan semakin ketatnya toleransi manufaktur di berbagai industri seperti kedirgantaraan, peralatan semikonduktor, optik, dan otomatisasi canggih, pemilihan material untuk basis mesin telah menjadi keputusan rekayasa strategis.

Di antara solusi yang paling umum dievaluasi adalah alas mesin granit epoksi, alas mesin perkakas besi cor tradisional, dan rakitan granit presisi alami. Secara paralel, pelat permukaan granit tetap menjadi komponen referensi penting dalam lingkungan produksi dan metrologi. Artikel ini memberikan analisis terstruktur tentang material dan komponen ini, mengkaji keunggulan dan keterbatasannya masing-masing, dan menguraikan bagaimana rakitan granit presisi mendukung sistem manufaktur modern. Artikel ini juga menyoroti bagaimana ZHHIMG menghadirkan solusi granit rekayasa yang selaras dengan kebutuhan pelanggan industri global.

Basis Mesin Granit Epoksi: Karakteristik dan Kasus Penggunaan

Granit epoksi, juga disebut sebagai beton polimer atau pengecoran mineral, adalahbahan kompositDibentuk dengan mengikat agregat mineral dengan resin epoksi. Material ini telah menarik perhatian sebagai bahan dasar mesin alternatif karena karakteristik peredaman getarannya dan kemampuan pencetakan yang fleksibel.

Salah satu keunggulan utama dari alas mesin granit epoksi adalah peredaman internalnya yang tinggi. Dibandingkan dengan struktur logam, granit epoksi dapat secara signifikan mengurangi transmisi getaran, meningkatkan kualitas permukaan dan stabilitas dinamis dalam aplikasi pemesinan tertentu. Selain itu, geometri yang kompleks, saluran internal, dan komponen tertanam dapat diintegrasikan selama proses pengecoran, mengurangi kebutuhan pemesinan sekunder.

Namun, granit epoksi juga memiliki keterbatasan. Stabilitas dimensi jangka panjang sangat bergantung pada formulasi resin, kualitas pengerasan, dan kondisi lingkungan. Penuaan resin, sensitivitas suhu, dan potensi efek creep harus dipertimbangkan dengan cermat dalam aplikasi ultra-presisi atau aplikasi dengan masa pakai yang lama. Akibatnya, granit epoksi sering dipilih untuk peralatan mesin dengan presisi menengah daripada sistem yang membutuhkan akurasi ekstrem selama puluhan tahun masa pakai.

Basis Mesin Perkakas Besi Cor: Tradisi dan Batasan

Besi cor telah menjadi material pilihan tradisional untuk alas mesin perkakas selama lebih dari seabad. Popularitasnya berasal dari kemampuan pengerjaan yang baik, peredaman yang wajar, dan proses manufaktur yang mapan. Banyak konvensionalMesin CNCdan peralatan serbaguna terus mengandalkan struktur besi cor.

Terlepas dari keunggulan-keunggulan ini, alas mesin perkakas dari besi cor menunjukkan kelemahan bawaan dalam lingkungan presisi tinggi. Tegangan sisa yang timbul selama pengecoran dan pemesinan dapat menyebabkan deformasi bertahap dari waktu ke waktu, bahkan setelah perlakuan penghilangan tegangan. Besi cor juga lebih sensitif terhadap ekspansi termal dan fluktuasi suhu lingkungan, yang dapat secara langsung memengaruhi akurasi pemosisian.

Ketahanan terhadap korosi merupakan pertimbangan lain. Alas besi cor biasanya memerlukan lapisan pelindung dan lingkungan terkontrol untuk mencegah oksidasi, terutama di lingkungan yang lembap atau berdekatan dengan ruang bersih. Faktor-faktor ini telah mendorong produsen peralatan untuk mengevaluasi material alternatif untuk aplikasi yang membutuhkan stabilitas lebih tinggi dan perawatan lebih rendah.

Perakitan Granit Presisi: Keunggulan Struktural

Rakitan granit presisi mewakili pendekatan yang fundamentally berbeda terhadap desain struktur mesin. Terbentuk dari granit alami yang telah mengalami penuaan geologis selama jutaan tahun, granit secara inheren bebas tegangan dan isotropik. Stabilitas alami ini memberikan keuntungan signifikan dalam menjaga akurasi geometris jangka panjang.

Komponen granit presisi diproduksi melalui proses penggilingan dan penggosokan yang terkontrol, menghasilkan kerataan, kelurusan, dan ketegaklurusan tingkat mikron. Tidak seperti material cor atau komposit, granit tidak mengalami relaksasi tegangan internal, sehingga sangat cocok untuk aplikasi ultra-presisi dan tahan lama.

Selain stabilitas dimensi, granit menawarkan peredaman getaran yang sangat baik dan koefisien ekspansi termal yang rendah. Sifat-sifat ini berkontribusi pada peningkatan kinerja dinamis, pengurangan pergeseran termal, dan akurasi yang konsisten selama periode operasi yang panjang. Granit juga non-magnetik dan tahan korosi, sehingga memungkinkan penggunaannya di ruang bersih, sistem optik, dan lingkungan inspeksi presisi.

Pelat Permukaan Granit: Landasan Referensi Presisi

Pelat permukaan granit adalah salah satu yang paling dikenal dan penting.komponen granit presisiBerfungsi sebagai bidang referensi datar, ia mendukung proses inspeksi dimensi, kalibrasi, dan perakitan di seluruh industri manufaktur.

Pelat permukaan granit banyak digunakan di laboratorium kontrol kualitas, area inspeksi produksi, dan ruang metrologi. Ketahanan aus dan stabilitasnya memungkinkan pelat ini mempertahankan akurasi selama masa pakai yang lama dengan perawatan minimal. Dibandingkan dengan pelat permukaan besi cor, pelat granit menawarkan ketahanan korosi yang lebih unggul, sensitivitas termal yang lebih rendah, dan frekuensi kalibrasi ulang yang lebih rendah.

Dalam lingkungan manufaktur tingkat lanjut, pelat permukaan granit semakin banyak diintegrasikan ke dalam rakitan mesin, platform optik, dan stasiun inspeksi otomatis, memperluas perannya melampaui alat metrologi mandiri tradisional.

Perspektif Komparatif: Pemilihan Material untuk Rangka Mesin

Saat membandingkan alas mesin granit epoksi, alas mesin perkakas besi cor, dan rakitan granit presisi, pemilihan material harus didorong oleh persyaratan aplikasi dan bukan hanya biaya awal.

Granit epoksi menawarkan fleksibilitas desain dan peredaman yang kuat, sehingga cocok untuk mesin yang sensitif terhadap getaran tetapi memiliki presisi sedang. Besi cor tetap layak untuk peralatan mesin konvensional di mana efisiensi biaya dan proses manufaktur yang mapan menjadi prioritas. Namun, rakitan granit presisi memberikan stabilitas jangka panjang, kinerja termal, dan retensi akurasi yang tak tertandingi, menjadikannya solusi pilihan untuk peralatan ultra-presisi dan sistem metrologi canggih.

Kinerja siklus hidup merupakan kriteria evaluasi yang semakin penting. Meskipun investasi awal pada rakitan granit presisi mungkin lebih tinggi, pengurangan biaya perawatan, interval kalibrasi yang lebih panjang, dan akurasi yang berkelanjutan seringkali menghasilkan biaya kepemilikan total yang lebih rendah.

Tren Industri dan Strategi Desain yang Berkembang

Beberapa tren industri mempercepat adopsi struktur mesin berbasis granit. Pertumbuhan manufaktur semikonduktor, optik, dan pemrosesan laser telah mendorong permintaan akan platform ultra-stabil yang mampu mencapai akurasi sub-mikron. Otomatisasi dan manufaktur digital semakin menekankan kebutuhan akan fondasi struktural yang andal yang dapat beroperasi terus menerus dengan pergeseran minimal.

Para perancang mesin perkakas semakin banyak mengadopsi arsitektur hibrida yang menggabungkan alas granit dengan motor linier, bantalan udara, dan sistem kontrol canggih. Dalam konfigurasi ini, rakitan granit memberikan stabilitas yang diperlukan untuk mewujudkan sepenuhnya potensi kinerja teknologi gerak dan pengukuran kelas atas.

Kemampuan ZHHIMG dalam Manufaktur Granit Presisi

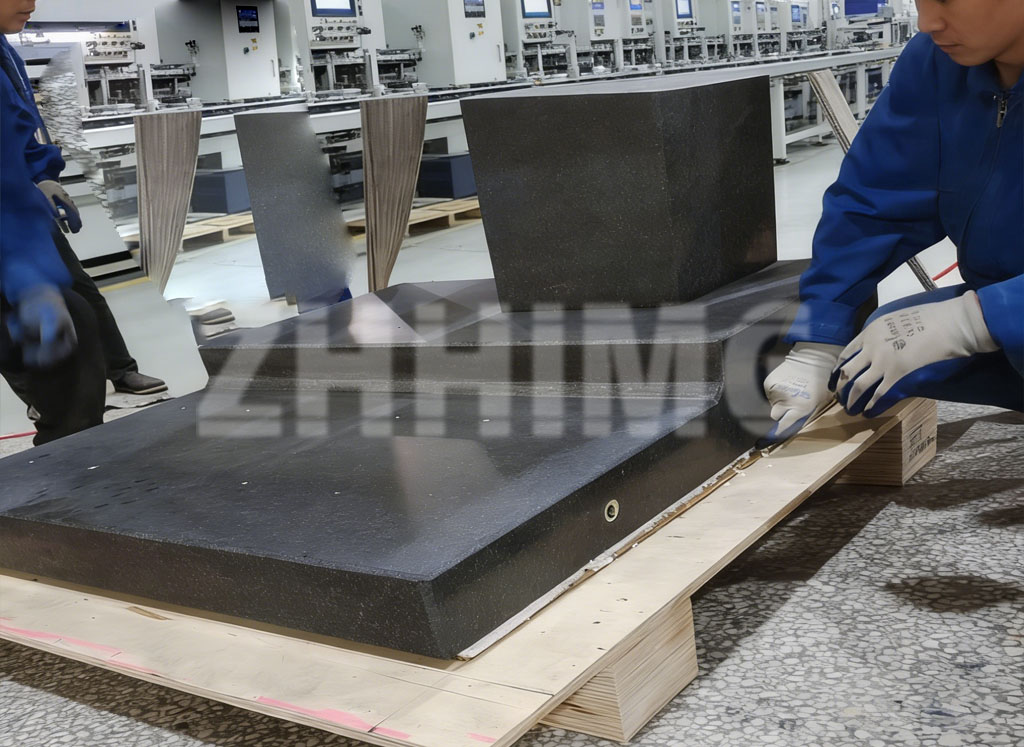

ZHHIMG mengkhususkan diri dalam desain dan pembuatan rakitan granit presisi untuk pelanggan industri global. Dengan memanfaatkan granit hitam premium dan teknologi penggilingan presisi canggih, ZHHIMG memproduksi alas mesin granit, pelat permukaan, dan rakitan khusus yang memenuhi standar akurasi internasional yang ketat.

Proses manufaktur perusahaan dilakukan di bawah kondisi lingkungan yang terkontrol, dengan inspeksi komprehensif di setiap tahap untuk memastikan konsistensi dan keandalan. ZHHIMG mendukung pelanggan di berbagai bidang, termasuk manufaktur mesin perkakas, sistem metrologi, peralatan semikonduktor, dan otomatisasi canggih.

Dengan berkolaborasi erat dengan perancang dan insinyur peralatan, ZHHIMG menghadirkan solusi granit yang terintegrasi secara mulus ke dalam arsitektur mesin yang kompleks dan mendukung tujuan kinerja jangka panjang.

Kesimpulan

Seiring dengan terus berkembangnya manufaktur menuju presisi yang lebih tinggi dan integrasi sistem yang lebih besar, pentingnya material dasar mesin dan rakitan referensi akan semakin meningkat. Basis mesin granit epoksi dan basis mesin perkakas besi cor masing-masing tetap relevan dalam rentang aplikasi tertentu, tetapi rakitan granit presisi menawarkan keunggulan yang berbeda dalam hal stabilitas, akurasi, dan kinerja siklus hidup.

Pelat permukaan granit dan struktur mesin berbasis granit tetap menjadi elemen fundamental dalam rekayasa presisi modern. Melalui keahlian khusus dalam manufaktur granit presisi, ZHHIMG berada pada posisi yang tepat untuk mendukung pelanggan global yang mencari solusi andal dan jangka panjang untuk aplikasi manufaktur dan metrologi tingkat lanjut.

Waktu posting: 21 Januari 2026