Dalam skenario pemrosesan presisi tinggi pada mesin penandaan laser tingkat pikosekon, alas, sebagai komponen pendukung inti peralatan, pemilihan materialnya secara langsung menentukan stabilitas akurasi pemrosesan. Granit dan besi cor adalah dua material umum untuk pembuatan alas. Artikel ini akan melakukan perbandingan dari aspek-aspek seperti sifat fisik, prinsip pelemahan presisi, dan data aplikasi praktis, memberikan dasar ilmiah untuk peningkatan peralatan.

I. Perbedaan Sifat Material: Logika yang Mendasari Kinerja Presisi

Granit adalah batuan beku alami, terbentuk dari kristalisasi rapat mineral seperti kuarsa dan feldspar di dalamnya. Batuan ini dicirikan oleh struktur yang padat dan kekerasan yang tinggi. Kepadatannya biasanya antara 2,7 dan 3,1 g/cm³, dan koefisien ekspansi termalnya sangat rendah, sekitar (4-8) × 10⁻⁶/℃, yang secara efektif dapat menahan pengaruh perubahan suhu terhadap akurasi peralatan. Selain itu, mikrostruktur granit yang unik memberikannya kinerja peredaman yang sangat baik, memungkinkannya untuk dengan cepat menyerap energi getaran eksternal dan mengurangi gangguan getaran pada akurasi pemrosesan.

Besi cor, sebagai material industri tradisional, memiliki kepadatan sekitar 7,86 g/cm³, kekuatan tekan yang relatif tinggi, tetapi panas.

Angka pemuaian (sekitar 12×10⁻⁶/℃) adalah 1,5-3 kali lipat dari granit. Selain itu, terdapat struktur grafit serpihan di dalam besi cor. Selama penggunaan jangka panjang, struktur ini dapat menyebabkan konsentrasi tegangan, memengaruhi stabilitas material dan selanjutnya menyebabkan penurunan presisi.

II. Mekanisme Atenuasi Presisi dalam Pemesinan Tingkat Pikodetik

Pemrosesan laser tingkat pikosekon memiliki persyaratan yang sangat tinggi untuk stabilitas lingkungan. Setiap deformasi kecil pada material dasar akan diperbesar dalam hasil pemrosesan. Fluktuasi suhu, getaran yang dihasilkan oleh pengoperasian peralatan, kelelahan akibat beban jangka panjang, dan lain-lain, semuanya merupakan faktor kunci yang menyebabkan penurunan akurasi.

Ketika suhu berubah, ukuran granit sedikit berubah karena koefisien ekspansi termalnya yang rendah. Koefisien ekspansi termal besi cor yang relatif besar akan menyebabkan alas mengalami deformasi yang sulit dideteksi dengan mata telanjang. Deformasi ini akan secara langsung memengaruhi stabilitas jalur optik laser dan menyebabkan posisi penandaan bergeser. Dari segi getaran, karakteristik redaman tinggi granit dapat meredam getaran 100Hz dalam waktu 0,12 detik, sedangkan besi cor membutuhkan waktu 0,9 detik. Dalam kondisi getaran frekuensi tinggi, akurasi pemrosesan peralatan dengan alas besi cor lebih rentan terhadap fluktuasi.

III. Perbandingan Data Atenuasi Presisi

Menurut pengujian lembaga profesional, selama operasi penandaan laser picosecond 8 jam terus menerus, pelemahan akurasi posisi sumbu XY peralatan dengan alas granit berada dalam ±0,5μm. Pelemahan presisi peralatan dengan alas besi cor mencapai ±3μm, dengan perbedaan yang signifikan. Dalam lingkungan simulasi dengan perubahan suhu 5℃, kesalahan deformasi termal peralatan dengan alas granit hanya +0,8μm, sedangkan pada peralatan dengan alas besi cor mencapai +12μm.

Selain itu, dari perspektif penggunaan jangka panjang, tingkat kesalahan penilaian pada alas granit hanya 0,03%, sedangkan tingkat kesalahan penilaian pada alas besi cor mencapai 0,5% karena masalah stabilitas struktural. Data ini sepenuhnya menunjukkan bahwa di bawah persyaratan presisi tinggi pemrosesan tingkat pikosekon, keunggulan stabilitas alas granit sangat signifikan.

IV. Saran Peningkatan dan Aplikasi Praktis

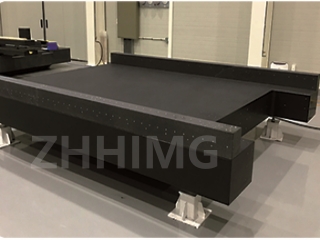

Bagi perusahaan yang mengejar akurasi pemrosesan tertinggi, peningkatan alas besi cor menjadi alas granit merupakan cara efektif untuk meningkatkan kinerja peralatan. Selama proses peningkatan, perhatian harus diberikan pada akurasi pemrosesan alas granit untuk memastikan kerataan permukaan memenuhi persyaratan desain. Pada saat yang sama, dikombinasikan dengan perangkat bantu seperti sistem isolasi getaran apung udara, kinerja anti-getaran peralatan dapat dioptimalkan lebih lanjut.

Saat ini, di industri seperti manufaktur chip semikonduktor dan pemrosesan komponen optik presisi, mesin penandaan laser dengan alas granit telah banyak diadopsi, secara efektif meningkatkan hasil produk dan efisiensi produksi. Misalnya, setelah produsen komponen optik tertentu meningkatkan peralatan alas besi cor, tingkat kualifikasi presisi produk meningkat dari 82% menjadi 97%, dan efisiensi produksi meningkat secara signifikan.

Kesimpulannya, dalam peningkatan dasar mesin penandaan laser tingkat pikosekon, granit, dengan stabilitas termal yang luar biasa, kinerja peredaman yang tinggi, dan kemampuan mempertahankan presisi jangka panjang, telah menjadi pilihan ideal yang lebih unggul daripada besi cor. Perusahaan dapat secara rasional memilih bahan dasar berdasarkan persyaratan pemrosesan dan anggaran mereka sendiri untuk mencapai peningkatan kinerja peralatan secara komprehensif.

Waktu posting: 19 Mei 2025