Dalam lingkungan manufaktur presisi tinggi yang menuntut ketelitian tinggi—dari otomotif dan kedirgantaraan hingga elektronik canggih—margin kesalahan hampir tidak ada. Meskipun Pelat Permukaan Granit berfungsi sebagai dasar universal untuk metrologi umum, Pelat Inspeksi Granit adalah tolok ukur khusus dan sangat stabil yang didedikasikan untuk verifikasi komponen dan perakitan terbantu. Ini adalah alat penting yang digunakan untuk memvalidasi geometri eksternal, penyimpangan dimensi, dan kerataan komponen bernilai tinggi, memastikan komponen tersebut memenuhi persyaratan ketat teknik modern.

Prinsip Data Ultra-Stabil

Fungsi utama dari Pelat Inspeksi Granit terletak pada stabilitasnya yang unggul dan prinsip "permukaan acuan dengan stabilitas tinggi."

Permukaan kerja dikenai proses pengamplasan ultra-presisi, menghasilkan kekasaran permukaan yang sangat rendah (biasanya Ra ≤ 0,025 μm) dan akurasi kerataan hingga Grade 0 (≤ 3 μm/1000 mm²). Hal ini memberikan bidang referensi yang kokoh dan tidak mudah berubah bentuk.

Selama inspeksi, komponen ditempatkan di permukaan ini. Alat-alat seperti indikator dial atau pengukur tuas kemudian digunakan untuk mengukur celah kecil antara komponen dan pelat. Proses ini memungkinkan para insinyur untuk langsung memverifikasi kerataan dan kesejajaran komponen, atau menggunakan pelat sebagai acuan yang stabil untuk memeriksa parameter kritis seperti jarak antar lubang dan tinggi langkah. Yang terpenting, kekakuan granit yang tinggi (Modulus Elastisitas 80-90 GPa) memastikan bahwa pelat itu sendiri tidak melentur atau berubah bentuk di bawah beban komponen yang berat, sehingga menjamin integritas data inspeksi.

Rekayasa untuk Inspeksi: Desain dan Keunggulan Material

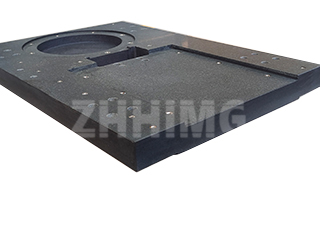

Pelat Inspeksi ZHHIMG® dirancang dengan fokus pada kemampuan adaptasi inspeksi dan detail yang cermat:

- Kemampuan Adaptasi Kustom: Selain permukaan datar utama, banyak model memiliki lubang pin penentu posisi atau alur V terintegrasi. Ini sangat penting untuk memasang bagian-bagian yang kompleks atau tidak simetris dengan aman, seperti poros dan komponen berbentuk cakram, mencegah pergerakan selama pengukuran yang sensitif.

- Keamanan dan Kemudahan Penggunaan: Bagian tepinya diberi lapisan miring yang lembut dan membulat untuk meningkatkan keselamatan operator dan mencegah cedera akibat kecelakaan.

- Sistem Perataan: Alas pelat dilengkapi dengan kaki penyangga yang dapat disesuaikan (seperti sekrup perataan), memungkinkan pengguna untuk melakukan penyesuaian mikro secara presisi pada pelat agar sejajar secara horizontal sempurna (akurasi ≤0,02mm/m).

- Kualitas Material: Kami hanya menggunakan granit kelas premium, bebas dari noda dan retakan, yang menjalani proses penuaan alami yang ketat selama 2 hingga 3 tahun. Prosedur yang panjang ini menghilangkan tegangan internal material, menjamin stabilitas dimensi jangka panjang dan periode retensi akurasi yang melebihi lima tahun.

Di Mana Presisi Tidak Dapat Ditawar: Area Aplikasi Utama

Pelat Inspeksi Granit sangat diperlukan di tempat-tempat di mana presisi tinggi secara langsung berdampak pada keselamatan dan kinerja:

- Industri Otomotif: Penting untuk memverifikasi kerataan blok mesin dan casing transmisi untuk memastikan integritas penyegelan yang sempurna.

- Sektor Dirgantara: Digunakan untuk verifikasi dimensi kritis bilah turbin dan komponen roda pendaratan, di mana penyimpangan mengancam keselamatan penerbangan.

- Pembuatan Cetakan dan Die: Memverifikasi akurasi permukaan rongga dan inti cetakan, secara langsung meningkatkan kualitas produk coran atau hasil cetakan akhir.

- Elektronika & Semikonduktor: Sangat penting dalam inspeksi perakitan komponen untuk peralatan semikonduktor berkapasitas tinggi, di mana penyelarasan tingkat mikron sangat diperlukan untuk akurasi operasional.

Melindungi Data Anda: Praktik Terbaik Pemeliharaan

Untuk menjaga akurasi sub-mikron pada Pelat Inspeksi Anda, kepatuhan terhadap protokol perawatan yang ketat sangat diperlukan:

- Kebersihan adalah Wajib: Segera setelah pemeriksaan, bersihkan semua sisa komponen (terutama serpihan logam) dari permukaan menggunakan sikat lembut.

- Peringatan Korosi: Dilarang keras meletakkan cairan korosif (asam atau basa) di permukaan granit, karena dapat menyebabkan pengikisan permanen pada batu tersebut.

- Verifikasi Berkala: Akurasi pelat harus diverifikasi secara berkala. Kami merekomendasikan kalibrasi dengan alat ukur kerataan bersertifikat setiap enam bulan.

- Penanganan: Saat memindahkan pelat, hanya gunakan alat pengangkat khusus dan hindari memiringkan atau membenturkan pelat secara tiba-tiba, karena hal itu dapat membahayakan stabilitas jangka panjangnya.

Dengan memperlakukan Pelat Inspeksi Granit sebagai instrumen presisi tinggi, produsen dapat memastikan verifikasi dimensi yang andal selama beberapa dekade, yang mendukung kualitas dan keamanan produk mereka yang paling kompleks.

Waktu posting: 05 November 2025