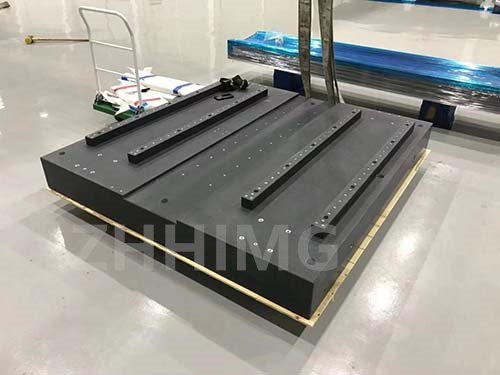

Dalam bidang manufaktur presisi, pengikatan laser membutuhkan akurasi yang sangat tinggi untuk memastikan integritas dan fungsionalitas komponen yang diikat. Alas mesin granit, terutama yang berasal dari penyedia terpercaya seperti ZHHIMG®, memainkan peran penting dalam mencapai hasil yang presisi ini. Berikut adalah bagaimana sifat uniknya meningkatkan kinerja peralatan pengikatan laser.

Stabilitas Tak Tertandingi untuk Penyelarasan yang Konsisten

Pengikatan laser menuntut agar komponen tetap sejajar sempurna selama proses berlangsung. Alas mesin dari granit, dengan kepadatan tinggi sekitar 3100 kg/m³, menawarkan fondasi yang sangat stabil. Berat dan kekakuan granit menahan gaya eksternal yang dapat menyebabkan peralatan pengikatan bergeser atau miring. Baik itu getaran dari mesin di dekatnya atau pergerakan operator di lantai pabrik, alas yang stabil memastikan bahwa sumber laser dan platform pengikatan mempertahankan posisi relatifnya yang tepat. Stabilitas ini sangat penting untuk mencapai kualitas ikatan yang konsisten, karena bahkan sedikit ketidaksejajaran dapat menyebabkan sambungan yang lemah atau kegagalan pengikatan.

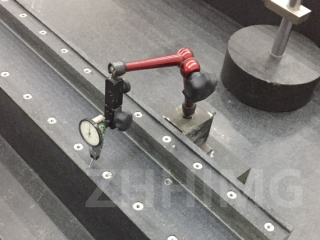

Peredaman Getaran Unggul untuk Perekatan Bebas Kesalahan

Denyut laser berenergi tinggi dalam operasi pengikatan dapat menghasilkan getaran internal di dalam peralatan. Selain itu, getaran lingkungan sekitar dari lingkungan manufaktur menimbulkan ancaman signifikan terhadap presisi. Kemampuan peredaman getaran alami granit merupakan terobosan dalam skenario ini. Struktur internalnya yang unik, yang terdiri dari butiran mineral yang saling terkait, secara efektif menyerap dan menghilangkan energi getaran. Dengan mengurangi getaran ini, alas mesin granit mencegah sinar laser menyimpang dari target. Akibatnya, proses pengikatan dapat terjadi dengan akurasi yang lebih tinggi, meminimalkan risiko distribusi panas yang tidak merata dan memastikan kekuatan ikatan yang seragam di seluruh sambungan.

Ketahanan Termal Luar Biasa untuk Pengawetan yang Presisi

Fluktuasi suhu tidak dapat dihindari dalam lingkungan manufaktur, dan hal ini dapat berdampak besar pada akurasi pengikatan laser. Koefisien ekspansi termal granit yang rendah merupakan keunggulan utama di sini. Tidak seperti banyak logam yang memuai dan menyusut secara signifikan dengan perubahan suhu, granit mempertahankan dimensinya bahkan dalam kondisi termal yang bervariasi. Dalam pengikatan laser, di mana stabilitas termal sangat penting untuk menjaga komponen optik tetap sejajar dan mencegah tegangan termal pada material yang diikat, alas mesin granit bertindak sebagai pengaman. Ini memastikan bahwa titik fokus laser tetap konstan dan posisi komponen tidak bergeser karena panas, sehingga memungkinkan hasil pengikatan yang presisi dan berulang.

Ketahanan Kimiawi untuk Keandalan Jangka Panjang

Pengikatan laser mungkin melibatkan penggunaan berbagai bahan kimia untuk persiapan permukaan atau peningkatan proses. Sifat inert kimia granit membuatnya tahan terhadap korosi dari zat-zat tersebut. Sifat ini melindungi integritas dasar mesin dari waktu ke waktu, memastikan bahwa mesin terus menyediakan platform yang stabil dan akurat untuk operasi pengikatan laser. Dengan memilih dasar mesin granit, produsen dapat menghindari potensi masalah yang terkait dengan degradasi akibat bahan kimia, seperti perubahan bentuk atau pelemahan material dasar, yang dapat mengganggu presisi proses pengikatan.

Kesimpulannya, alas mesin granit sangat penting untuk mencapai hasil pengikatan laser yang presisi. Stabilitas, peredaman getaran, ketahanan termal, dan inertness kimianya bekerja secara harmonis untuk menciptakan lingkungan optimal untuk pengikatan presisi tinggi. Dalam upaya meningkatkan kualitas dan keandalan operasi pengikatan laser, berinvestasi pada alas mesin granit berkualitas tinggi, seperti yang ditawarkan oleh ZHHIMG®, adalah keputusan strategis yang memberikan keuntungan berupa hasil pengikatan yang konsisten, akurat, dan bebas cacat.

Waktu posting: 03-Juni-2025