Dalam bidang manufaktur PCB (Printed Circuit Board), akurasi pengeboran secara langsung menentukan kinerja listrik dan tingkat hasil produksi papan sirkuit. Dari chip ponsel hingga papan sirkuit kedirgantaraan, akurasi setiap lubang setingkat mikron sangat penting untuk keberhasilan atau kegagalan produk. Alas granit, dengan sifat material dan keunggulan strukturalnya yang unik, menjadi "mitra emas" peralatan pengeboran PCB, mendorong presisi industri ke tingkat yang baru.

I. Keunggulan Bawaan: Kinerja yang stabil menjadi landasan bagi presisi.

Stabilitas termal yang luar biasa

Selama proses pengeboran PCB, panas yang dihasilkan oleh putaran mata bor berkecepatan tinggi dapat mencapai 60-80℃. Pemuaian material logam biasa akibat panas dapat dengan mudah menyebabkan pergeseran posisi pengeboran. Koefisien pemuaian termal granit hanya 4-8×10⁻⁶/℃, yang hanya 1/5 dari baja. Ini berarti bahwa meskipun suhu lingkungan berfluktuasi tajam, deformasi alas granit dapat diabaikan. Setelah produsen papan sirkuit tertentu menggunakan alas granit, kesalahan posisi pengeboran berkurang dari ±50μm menjadi ±10μm, secara signifikan meningkatkan konsistensi kinerja listrik papan sirkuit.

2. Performa seismik yang sangat kuat

Getaran frekuensi tinggi dari mesin bor pada ribuan putaran per menit dapat memengaruhi vertikalitas mata bor, sehingga menyebabkan penyimpangan diameter lubang. Sifat peredaman alami dalam granit memungkinkannya untuk menyerap lebih dari 90% getaran peralatan (20-50Hz). Data yang diukur menunjukkan bahwa setelah memasang alas granit, amplitudo getaran mata bor menurun dari 15μm menjadi 3μm, dan nilai Ra kekasaran dinding lubang bor menurun sebesar 60%, secara signifikan mengurangi masalah gerinda dan delaminasi pada dinding lubang.

3. Ketahanan aus yang tahan lama

Pengeboran PCB merupakan operasi frekuensi tinggi dan memiliki persyaratan yang sangat tinggi untuk ketahanan aus permukaan alas. Granit memiliki kekerasan Mohs 6 hingga 7 dan ketahanan ausnya tiga kali lipat dari baja biasa. Sebuah pabrik PCB besar telah terus menerus menggunakan alas granit selama tiga tahun. Keausan permukaannya kurang dari 0,01 mm. Dibandingkan dengan alas logam, siklus penggantian diperpanjang hingga dua kali lipat, sehingga secara efektif mengurangi biaya perawatan peralatan.

II. Peningkatan Proses: Desain yang disesuaikan meningkatkan efisiensi produksi

Landasan granit modern, melalui pemrosesan yang presisi dan struktur inovatif, semakin meningkatkan nilai aplikasinya:

Pemrosesan planar presisi tinggi: Dengan mengadopsi teknologi kontrol numerik penghubung lima sumbu, kerataan alas dikontrol dalam ±0,5μm/m, menyediakan permukaan referensi ultra-rata untuk peralatan pengeboran dan memastikan bahwa kesalahan vertikalitas mata bor kurang dari 0,01°.

Struktur peredam kejut sarang lebah: Desain sarang lebah internal membentuk rongga independen, mencapai peredaman energi getaran multi-level, dan sangat cocok untuk pemrosesan lubang mikro berukuran 0,1 mm atau kurang.

Saluran pendingin air terintegrasi: Untuk peralatan pengeboran daya tinggi, sistem pendingin air mikro-saluran terintegrasi dipasang untuk mengontrol perbedaan suhu pada permukaan dasar dalam ±0,5℃, sehingga sepenuhnya menghilangkan risiko deformasi termal.

Tata letak alur T yang disesuaikan: Jarak dan presisi alur T (±0,01 mm) disesuaikan dengan model mesin bor untuk mencapai penempatan dan pemasangan peralatan yang cepat, mengurangi waktu pemasangan satu perangkat hingga 70%.

III. Bukti Industri: Peningkatan Efisiensi yang Terlihat

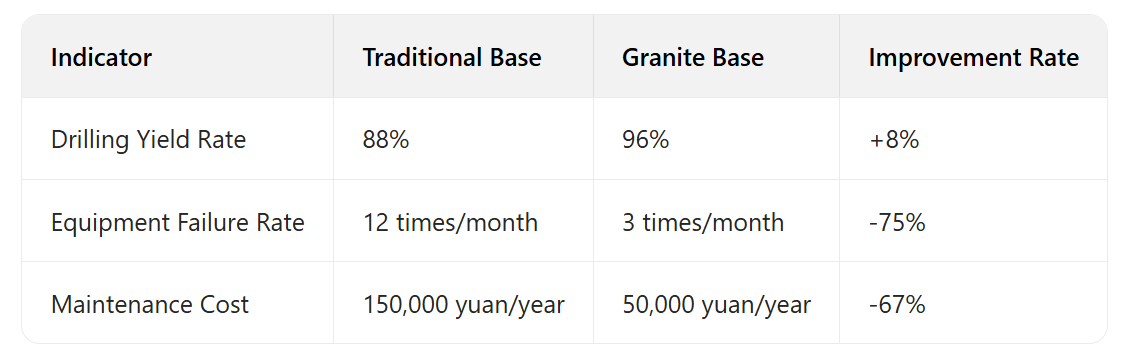

Setelah salah satu produsen PCB terkemuka memperkenalkan alas berbahan granit, data produksinya mengalami peningkatan yang signifikan:

Yang lebih penting lagi, alas granit telah membantu perusahaan mengatasi hambatan teknis, berhasil mengerjakan pesanan lubang mikro berukuran 0,2 mm atau kurang, dan membuka pasar dengan nilai tambah tinggi.

IV. Keunggulan Berkelanjutan: Pilihan ideal untuk manufaktur ramah lingkungan

Granit adalah batu alam tanpa lapisan kimia dan memiliki emisi VOC nol, memenuhi standar perlindungan lingkungan RoHS. Masa pakainya yang sangat panjang mengurangi frekuensi penggantian peralatan, menurunkan konsumsi sumber daya, dan emisi karbon. Perhitungan dari sebuah lembaga perlindungan lingkungan menunjukkan bahwa penggunaan alas granit untuk satu perangkat pengeboran PCB dapat mengurangi emisi karbon sebesar 3 ton sepanjang siklus hidupnya, yang sejalan dengan tren transformasi hijau di industri manufaktur.

Mulai dari kontrol presisi tingkat mikron hingga optimasi biaya proses secara menyeluruh, alas granit mengubah standar proses pengeboran PCB dengan keunggulan kinerja yang tak tergantikan. Di era permintaan yang sangat tinggi untuk chip 5G dan AI saat ini, memilih alas granit bukan hanya investasi dalam kualitas produk tetapi juga langkah penting untuk meraih keunggulan teknologi.

Waktu posting: 17 Juni 2025