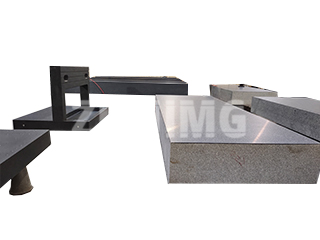

Dalam dunia metrologi ultra-presisi, alat ukur granit—seperti pelat permukaan, penggaris lurus, atau penggaris siku—adalah referensi planar absolut. Alat-alat ini, yang dipoles secara ahli dengan mesin dan pengasahan tangan khusus, memperoleh stabilitas dan akurasinya dari batu padat dan alami yang menjadi bahan pembuatannya. Namun, masa pakai dan akurasi yang terjaga dari instrumen-instrumen penting ini tidak dijamin; hal itu merupakan hasil dari lingkungan yang terkontrol dan praktik operasional yang cermat.

Di ZHONGHUI Group (ZHHIMG®), kami menyadari bahwa meskipun granit berkepadatan tinggi kami memberikan fondasi yang luar biasa, beberapa faktor dari sisi pengguna secara langsung memengaruhi berapa lama alat presisi mempertahankan akurasi bersertifikatnya. Memahami elemen-elemen ini adalah kunci untuk melindungi investasi Anda.

Ancaman Utama terhadap Ketahanan Granit

Kerusakan pada platform pengukuran granit seringkali disebabkan oleh tekanan mekanis dan lingkungan, bukan karena kegagalan material.

- Distribusi Beban yang Tidak Tepat: Tekanan yang berlebihan atau tidak merata, terutama jika terkonsentrasi pada satu area platform, dapat menyebabkan keausan lokal atau bahkan deformasi kecil dalam jangka panjang. Hal ini sering terlihat ketika benda kerja berat berulang kali diletakkan di tempat yang sama, menyebabkan permukaan kerja komponen kehilangan kerataan idealnya.

- Kontaminasi Lingkungan: Serpihan kecil, potongan logam, atau partikel debu abrasif dapat bertindak seperti amplas di antara granit dan benda kerja. Lingkungan kerja yang tidak bersih tidak hanya langsung menimbulkan kesalahan pengukuran tetapi juga secara drastis mempercepat keausan permukaan granit, yang secara langsung mengurangi masa pakai akuratnya.

- Material Benda Kerja dan Kualitas Permukaan: Komposisi dan hasil akhir material yang diukur memainkan peran penting dalam tingkat keausan. Material yang lebih lunak seperti tembaga dan aluminium menyebabkan abrasi yang lebih sedikit, sedangkan material keras, terutama besi cor, dapat menyebabkan keausan yang jauh lebih besar pada granit. Selain itu, benda kerja dengan kekasaran permukaan yang buruk (hasil akhir yang kasar) rentan menggores platform granit yang dipoles halus, sehingga merusak bidang referensi secara permanen.

- Penyalahgunaan Operasional dan Kontak yang Menggesek: Kekerasan permukaan granit yang rendah, meskipun bermanfaat karena sifatnya yang non-magnetik dan non-korosif, membuatnya rentan terhadap keausan akibat gesekan. Teknik seperti gerakan bolak-balik yang berlebihan dari benda kerja atau alat referensi di permukaan—alih-alih mengangkat dan meletakkan—menimbulkan gesekan yang dengan cepat merusak lapisan atas granit. Ini menegaskan aturan: alat ukur granit adalah instrumen, bukan meja kerja.

Manufaktur Presisi: Mandat untuk Mesin Bantu

Pembuatan alat ukur granit berkualitas tinggi dan akurat sangat bergantung pada ketelitian mesin pengolahan pendukung, sama seperti bergantung pada kualitas batu itu sendiri.

Untuk memastikan akurasi dimensi produk akhir, setiap komponen mesin pengolahan batu harus dipelihara sesuai standar metrologi. Hal ini memerlukan pengecekan berulang terhadap dimensi rakitan mesin dan kepatuhan ketat terhadap praktik ruang bersih teknis. Sebelum pengolahan batu formal dimulai, peralatan harus menjalani uji coba untuk memastikan fungsi normal. Pengoperasian mesin yang salah tidak hanya berisiko merusak tetapi juga dapat menyebabkan pemborosan material granit pilihan yang berharga.

Merawat komponen internal mesin—dari kotak spindel hingga mekanisme pengangkat—sangat penting. Pelumasan harus diaplikasikan secara tepat pada semua permukaan yang saling bersentuhan, termasuk bantalan dan rakitan sekrup ulir, sebelum pengoperasian apa pun. Sambungan harus bebas dari bekas atau gerigi, dan karat atau kontaminasi internal apa pun harus dibersihkan secara teliti dan diberi lapisan anti karat untuk mencegah material asing mengganggu proses penggilingan.

Peran Penting Kualitas Perakitan Mekanik

Kualitas mesin yang digunakan untuk memproses granit berkaitan langsung dengan stabilitas produk granit akhir. Hal ini menuntut perhatian yang cermat terhadap detail perakitan mekanis:

- Integritas Bantalan dan Segel: Bantalan harus dibersihkan secara menyeluruh untuk menghilangkan zat anti karat dan diperiksa kelancaran putarannya sebelum perakitan. Gaya yang diterapkan selama pemasangan bantalan harus merata, simetris, dan sesuai, menghindari tekanan pada jalur lintasan dan memastikan permukaan ujung tegak lurus terhadap poros. Segel harus ditekan sejajar ke dalam alurnya untuk mencegah puntiran, yang akan menimbulkan kelonggaran dan ketidakstabilan pada mesin pengolah.

- Penyelarasan Sistem Gerak: Untuk komponen seperti sistem puli, sumbu harus sejajar dan terorientasi sempurna untuk mencegah tegangan yang tidak merata, selip sabuk, dan keausan yang dipercepat—yang semuanya menyebabkan getaran yang mengganggu ketelitian pengamplasan granit. Demikian pula, kerataan dan kontak sebenarnya dari permukaan yang saling berpasangan pada sambungan mesin harus diverifikasi dan diperbaiki jika terdeteksi adanya deformasi atau gerigi.

Singkatnya, alat ukur granit ini adalah standar referensi yang tahan lama namun disetel dengan sangat presisi. Masa pakainya yang luar biasa merupakan hasil dari granit hitam ZHHIMG® berkualitas tinggi, dikombinasikan dengan kontrol ketat terhadap kebersihan operasional, penanganan benda kerja yang tepat, dan perawatan teliti mesin presisi yang membawanya ke akurasi akhir yang tersertifikasi.

Waktu posting: 30 Oktober 2025