Dalam pembuatan komponen kaca dengan presisi untuk elektronik, optik, dan arsitektur, mencapai toleransi pengeboran yang ketat (seringkali dalam ±5μm atau lebih ketat) sangatlah penting. HBasis granit presisi tinggi telah muncul sebagai solusi yang mengubah permainan, memanfaatkan sifat fisik uniknya untuk meningkatkan akurasi dan konsistensi pengeboran. Artikel ini membahas bagaimana basis granit memungkinkan kontrol toleransi yang lebih ketat dalam operasi pengeboran kaca.

Peran Penting Toleransi dalam Pengeboran Kaca

- Komponen kaca optikMembutuhkan toleransi lubang dalam ±2μm untuk menghindari kesalahan pembiasan cahaya.

- Panel tampilanMembutuhkan jarak antar lubang yang seragam untuk memastikan fungsionalitas layar sentuh.

- Alat kesehatanMembutuhkan lubang bebas gerigi dengan kontrol dimensi yang ketat untuk aplikasi fluida.

Bagaimana Alas Granit Meningkatkan Presisi Pengeboran

1. Peredaman Getaran Unggul untuk Akurasi Mikro

Struktur granit yang padat (3.000–3.100 kg/m³) dan butiran mineral yang saling terkait bertindak sebagai peredam kejut alami:

- Tingkat pelemahan getaran>90% pada frekuensi pengeboran umum (20–50Hz)

- Mengurangi getaran alat, mencegah retakan mikro di sekitar lubang bor.

- Studi kasus: Produsen layar yang menggunakan alas granit berhasil mengurangi variasi diameter lubang dari ±8μm menjadi ±3μm.

2. Stabilitas Termal untuk Toleransi yang Konsisten

Dengan koefisien ekspansi termal yang rendah (4–8×10⁻⁶/°C), granit mempertahankan stabilitas dimensinya:

- Meminimalkan deformasi termal selama operasi pengeboran yang berkepanjangan

- Memastikan akurasi posisi lubang bahkan di lingkungan dengan fluktuasi suhu ±5°C.

- Dibandingkan dengan alas baja, granit mengurangi kesalahan akibat panas hingga 60%.

3. Kekerasan Tinggi untuk Presisi Jangka Panjang

Kekerasan Mohs granit sebesar 6–7 membuatnya lebih tahan aus dibandingkan dengan material berbahan logam atau komposit:

- Mempertahankan kerataan permukaan (±0,5μm/m) selama penggunaan jangka panjang.

- Mengurangi kebutuhan kalibrasi ulang mesin secara berkala.

- Produsen substrat kaca semikonduktor melaporkan pengurangan keausan perkakas sebesar 70% dengan alas granit.

4. Landasan yang Kokoh untuk Akurasi Jalur Alat

Permukaan granit yang digiling dengan presisi (Ra≤0,1μm) menyediakan platform pemasangan yang ideal:

- Memungkinkan penyelarasan sumbu pengeboran yang tepat

- Mengurangi kesalahan posisi yang disebabkan oleh defleksi dasar.

- Meningkatkan ketegaklurusan lubang hingga dalam batas 0,01°.

Studi Kasus: Alas Granit dalam Pengeboran Kaca Optik

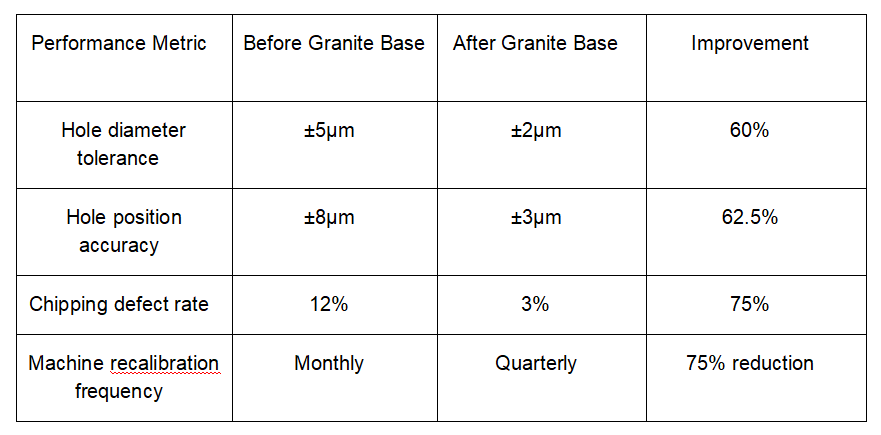

Produsen komponen optik terkemuka melakukan peningkatan dengan menggunakan alas granit presisi tinggi ZHHIMG® untuk mesin pengeboran kaca CNC mereka:

Hasil penelitian menunjukkan bagaimana alas granit memungkinkan produsen untuk memenuhi toleransi ketat yang dibutuhkan untuk komponen optik kelas atas.

Poin-Poin Penting yang Dapat Dioptimalkan untuk SEO

- Dasar granit presisi tinggisangat penting untuk mencapai toleransi ±5μm atau lebih ketat dalam pengeboran kaca.

- Sifat peredaman getaran, stabilitas termal, dan ketahanan ausnya menjawab tantangan presisi utama.

- Studi kasus menunjukkan peningkatan signifikan dalam akurasi lubang dan penurunan tingkat cacat.

- Ideal untuk industri yang membutuhkan toleransi komponen kaca yang ketat: optik, elektronik, perangkat medis.

Dengan mengintegrasikan alas granit presisi tinggi ke dalam perangkat pengeboran kaca, produsen dapat meningkatkan kemampuan presisi mereka, memenuhi standar kualitas yang lebih ketat, dan memperoleh keunggulan kompetitif di pasar bernilai tinggi.

Waktu posting: 12 Juni 2025