Seiring dengan pergeseran manufaktur global yang tegas menuju akurasi, kecepatan, dan stabilitas yang lebih tinggi, perusahaan manufaktur komponen presisi berada di bawah tekanan yang semakin besar untuk tidak hanya memberikan toleransi yang lebih ketat, tetapi juga keandalan jangka panjang. Dalam konteks ini, komponen granit presisi telah menjadi elemen fundamental dalam tahap gerak ultra-presisi, sistem metrologi canggih, dan peralatan industri kelas atas. Sifat materialnya yang unik memungkinkan tingkat kinerja yang sulit dicapai dengan struktur logam konvensional.

Artikel ini membahas pembuatan komponen granit presisi, peran pentingnya dalam sistem panggung gerak ultra-presisi, dan tren industri yang lebih luas yang membentuk permintaan di antara perusahaan manufaktur komponen presisi di Eropa dan Amerika Utara. Artikel ini juga menguraikan bagaimana ZHHIMG mendukung pelanggan global dengan solusi granit rekayasa yang dirancang untuk lingkungan industri yang menuntut.

Komponen Granit Presisi: Keunggulan Material dan Nilai Rekayasa

Komponen granit presisi banyak digunakan dalam aplikasi di mana stabilitas dimensi, peredaman getaran, dan konsistensi termal sangat penting. Dibandingkan dengan struktur baja, besi cor, atau aluminium, granit menawarkan kombinasi sifat fisik yang sangat sesuai dengan persyaratan sistem ultra-presisi.

Granit memiliki koefisien ekspansi termal yang rendah, memungkinkan komponen untuk mempertahankan akurasi geometris bahkan di bawah suhu lingkungan yang berfluktuasi. Karakteristik ini sangat penting dalamtahap gerak ultra-presisi, di mana akurasi pemosisian tingkat mikron dan sub-mikron harus dipertahankan sepanjang siklus operasi yang panjang.

Selain itu, struktur kristal internal granit hitam berdensitas tinggi memberikan peredaman getaran yang sangat baik. Hal ini mengurangi transmisi gangguan eksternal dan meningkatkan kinerja dinamis pada platform bergerak, sistem optik, dan peralatan semikonduktor. Granit juga secara alami tahan korosi dan non-magnetik, sehingga cocok untuk lingkungan ruang bersih dan aplikasi pengukuran sensitif.

Pembuatan Komponen Granit Presisi: Dari Batu Mentah hingga Struktur Jadi

Pembuatan komponen granit presisi adalah proses yang sangat khusus yang menggabungkan pemilihan material, pemesinan terkontrol, dan inspeksi dengan akurasi tinggi. Tidak seperti pemrosesan batu standar, pembuatan granit presisi berfokus pada pencapaian kerataan, kelurusan, dan toleransi geometris yang diukur dalam mikron.

Proses dimulai dengan pemilihan blok granit mentah secara cermat. Hanya granit dengan struktur butiran seragam, kepadatan tinggi, dan cacat internal minimal yang cocok untuk aplikasi presisi. Setelah dipilih, material tersebut menjalani proses penghilangan tegangan dan penuaan untuk memastikan stabilitas dimensi jangka panjang.

Pengerjaan mesin dan penggerindaan dilakukan di lingkungan yang suhunya terkontrol menggunakan peralatan presisi. Penggerindaan permukaan, penggosokan, dan penyelesaian akhir diterapkan untuk mencapai kerataan yang dibutuhkan dankualitas permukaanUntuk komponen yang kompleks, pengeboran presisi, pembuatan alur, dan pemasangan sisipan terintegrasi tanpa mengorbankan integritas struktural.

Sepanjang proses manufaktur, verifikasi dimensi dilakukan menggunakan instrumen referensi yang telah dikalibrasi, sistem pengukuran laser, dan mesin pengukur koordinat. Hal ini memastikan bahwa setiap komponen granit presisi memenuhi persyaratan akurasi yang ditentukan sebelum pengiriman.

Tahapan Gerak Ultra-Presisi: Persyaratan Struktural dan Faktor Pendorong Kinerja

Tahapan gerak ultra-presisi sangat penting untuk aplikasi seperti litografi semikonduktor, penyelarasan optik, pemrosesan laser, dan sistem inspeksi canggih. Tahapan ini membutuhkan kekakuan, stabilitas termal, dan peredaman yang luar biasa untuk mencapai gerakan yang berulang, berkecepatan tinggi, dan akurat.

Struktur berbahan dasar granit memberikan fondasi yang ideal untuk sistem semacam itu.Alas granit presisiJembatan ini menopang motor linier, bantalan udara, dan sistem pemandu sambil mempertahankan keselarasan di bawah beban dinamis. Karakteristik peredaman bawaan dari granit meningkatkan waktu penyelesaian dan mengurangi kesalahan pemosisian yang disebabkan oleh getaran.

Dalam banyak desain, komponen granit dikombinasikan dengan teknologi bantalan udara untuk mencapai gerakan yang hampir tanpa gesekan. Kombinasi ini memungkinkan pemosisian yang halus dan berulang dengan keausan minimal, mendukung masa pakai yang lama dan mengurangi kebutuhan perawatan.

Integrasi Granit Presisi dalam Sistem Panggung Gerak

Keberhasilan integrasi komponen granit presisi ke dalam tahap gerak ultra-presisi membutuhkan kolaborasi erat antara perancang sistem dan produsen komponen. Faktor-faktor seperti desain antarmuka pemasangan, distribusi beban, dan manajemen termal harus dipertimbangkan sejak awal proses pengembangan.

Struktur granit khusus sering dirancang untuk mengakomodasi motor linier, sistem encoder, manajemen kabel, dan persyaratan vakum atau ruang bersih. Perusahaan manufaktur komponen presisi semakin mengandalkan solusi granit khusus daripada komponen standar yang tersedia di katalog untuk mengoptimalkan kinerja sistem.

ZHHIMG bekerja sama erat dengan produsen peralatan untuk mengembangkan alas, gantry, dan rangka granit yang sesuai dengan arsitektur tahap gerak tertentu. Pendekatan kolaboratif ini memastikan kompatibilitas, akurasi, dan stabilitas jangka panjang dalam aplikasi yang menuntut.

Tren Industri yang Mendorong Permintaan Komponen Granit Presisi

Beberapa tren makro mendorong peningkatan permintaan komponen granit presisi di seluruh Eropa dan Amerika Utara. Pertumbuhan berkelanjutan manufaktur semikonduktor telah secara signifikan meningkatkan persyaratan untuk platform mesin dan sistem inspeksi yang sangat stabil. Pada saat yang sama, kemajuan dalam optik, fotonik, dan manufaktur berbasis laser telah meningkatkan harapan akan akurasi pemosisian dan stabilitas lingkungan.

Otomatisasi dan manufaktur digital juga berkontribusi pada tren ini. Seiring dengan semakin otomatisnya lini produksi, sistem pengukuran inline dan sistem gerak kecepatan tinggi harus beroperasi terus menerus dengan penyimpangan minimal. Struktur berbahan dasar granit membantu memastikan kinerja yang konsisten selama periode operasi yang panjang.

Faktor-faktor ini telah menempatkan komponen granit presisi sebagai elemen strategis dalam rantai pasokan perusahaan manufaktur komponen presisi terkemuka.

Kemampuan ZHHIMG dalam Manufaktur Granit Presisi

ZHHIMG mengkhususkan diri dalam pembuatan komponen granit presisi untuk pelanggan industri global. Dengan menggabungkan material granit hitam premium dengan teknologi penggilingan dan inspeksi presisi canggih, ZHHIMG menghadirkan komponen yang memenuhi standar akurasi internasional yang ketat.

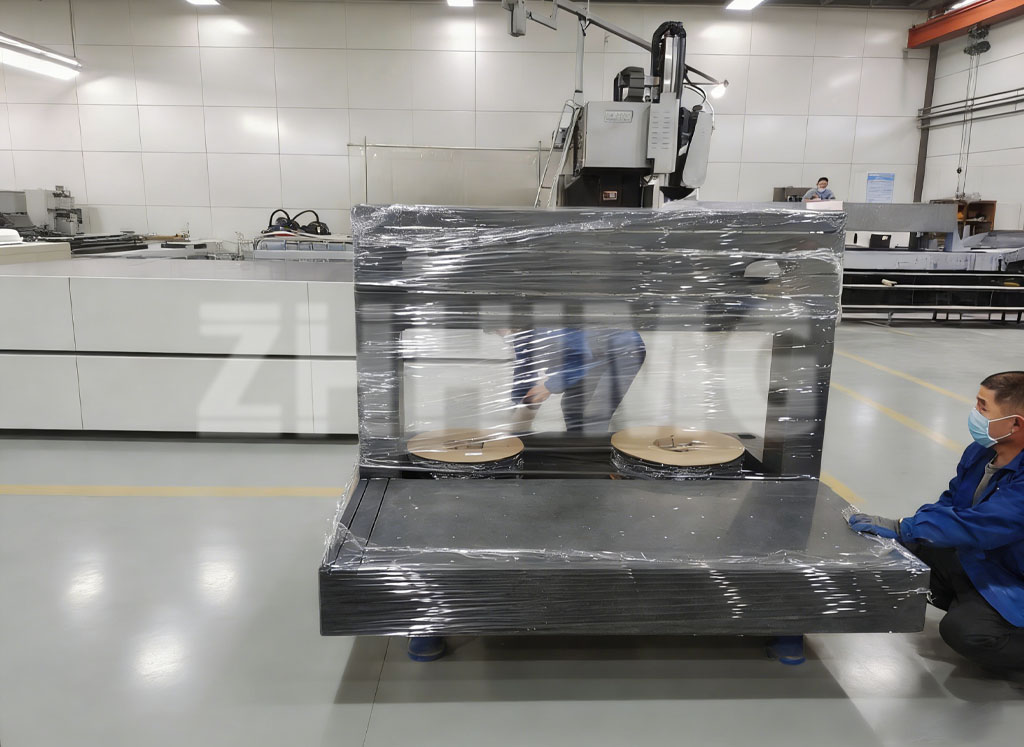

Portofolio produk perusahaan meliputi alas granit untuk tahap gerak ultra-presisi, pelat permukaan presisi, rangka mesin, dan struktur granit yang dirancang khusus. Setiap komponen diproduksi dalam kondisi lingkungan yang terkontrol dan diverifikasi melalui prosedur inspeksi yang komprehensif.

Dengan pengalaman mendukung pelanggan di bidang peralatan semikonduktor, sistem metrologi, dan otomatisasi tingkat tinggi, ZHHIMG tidak hanya menyediakan komponen, tetapi juga dukungan teknis sepanjang proses desain dan integrasi.

Kesimpulan

Seiring dengan kemajuan manufaktur ultra-presisi, peran komponen granit presisi dalam sistem gerak dan peralatan metrologi akan semakin penting. Kombinasi unik antara stabilitas termal, peredaman getaran, dan daya tahannya menjadikan granit pilihan utama untuk tahap gerak ultra-presisi dan aplikasi industri kelas atas.

Bagi perusahaan manufaktur komponen presisi yang mencari solusi andal dan jangka panjang, struktur berbasis granit menawarkan keunggulan kinerja dan siklus hidup yang jelas. Melalui keahlian khusus dalam manufaktur granit presisi, ZHHIMG tetap berkomitmen untuk mendukung pelanggan global dengan solusi rekayasa yang memenuhi tuntutan industri modern yang terus berkembang.

Waktu posting: 21 Januari 2026