Rangka mesin berfungsi sebagai komponen dasar inti dari setiap peralatan mekanik, dan proses perakitannya merupakan langkah penting yang menentukan kekakuan struktural, akurasi geometris, dan stabilitas dinamis jangka panjang. Jauh dari sekadar perakitan dengan baut sederhana, membangun rangka mesin presisi merupakan tantangan rekayasa sistem multi-tahap. Setiap langkah—dari referensi awal hingga penyetelan fungsional akhir—membutuhkan kontrol sinergis dari berbagai variabel untuk memastikan rangka mempertahankan kinerja yang stabil di bawah beban operasional yang kompleks.

Persiapan Awal: Penentuan Referensi dan Perataan

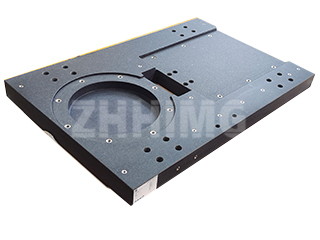

Proses perakitan dimulai dengan menetapkan bidang referensi absolut. Hal ini biasanya dicapai dengan menggunakan pelat permukaan granit presisi tinggi atau pelacak laser sebagai patokan global. Bagian dasar alas mesin awalnya diratakan menggunakan baji penyeimbang penyangga (balok pengganjal). Alat ukur khusus, seperti level elektronik, digunakan untuk menyesuaikan penyangga ini hingga kesalahan paralelisme antara permukaan jalur pemandu alas dan bidang referensi diminimalkan.

Untuk alas mesin yang sangat besar, strategi perataan bertahap digunakan: titik tumpu tengah dipasang terlebih dahulu, dan perataan berlanjut ke arah luar menuju ujung. Pemantauan terus menerus terhadap kelurusan jalur pemandu menggunakan indikator dial sangat penting untuk mencegah penurunan di tengah atau pembengkokan di tepi akibat berat komponen itu sendiri. Perhatian juga diberikan pada material baji penyangga; besi cor sering dipilih karena koefisien ekspansi termalnya yang mirip dengan alas mesin, sedangkan bantalan komposit digunakan karena sifat peredamannya yang unggul dalam aplikasi yang sensitif terhadap getaran. Lapisan tipis pelumas anti-lengket khusus pada permukaan kontak meminimalkan interferensi gesekan dan mencegah selip mikro selama fase pengendapan jangka panjang.

Integrasi Presisi: Merakit Sistem Rel Pemandu

Sistem rel pemandu merupakan komponen inti yang bertanggung jawab atas gerakan linier, dan akurasi perakitannya berbanding lurus dengan kualitas pengerjaan peralatan. Setelah pemasangan awal dengan pin penentu posisi, rel pemandu dijepit, dan gaya prategangan diterapkan dengan cermat menggunakan pelat tekan. Proses prategangan harus mengikuti prinsip "seragam dan progresif": baut dikencangkan secara bertahap dari tengah rel pemandu ke arah luar, hanya menerapkan torsi sebagian pada setiap putaran hingga spesifikasi desain terpenuhi. Proses yang ketat ini mencegah konsentrasi tegangan lokal yang dapat menyebabkan lengkungan rel pemandu.

Tantangan kritisnya adalah menyesuaikan celah antara blok geser dan jalur pemandu. Hal ini dicapai melalui metode pengukuran gabungan antara feeler gauge dan dial indicator. Dengan memasukkan feeler gauge dengan ketebalan yang berbeda dan mengukur perpindahan geser yang dihasilkan dengan dial indicator, kurva celah-perpindahan dihasilkan. Data ini memandu penyesuaian mikro pin eksentrik atau blok baji di sisi geser, memastikan distribusi celah yang seragam. Untuk alas ultra-presisi, lapisan pelumas nano dapat diaplikasikan pada permukaan jalur pemandu untuk menurunkan koefisien gesekan dan meningkatkan kelancaran gerakan.

Sambungan Kaku: Kepala Spindel ke Alas

Sambungan antara kepala spindel, jantung dari keluaran daya, dan alas mesin membutuhkan keseimbangan yang cermat antara transmisi beban yang kaku dan isolasi getaran. Kebersihan permukaan yang saling bersentuhan sangat penting; area kontak harus dilap dengan teliti menggunakan bahan pembersih khusus untuk menghilangkan semua kontaminan, diikuti dengan pengaplikasian lapisan tipis gemuk silikon kelas analitik khusus untuk meningkatkan kekakuan kontak.

Urutan pengencangan baut sangat penting. Pola simetris, biasanya "meluas ke luar dari tengah," digunakan. Baut di bagian tengah dikencangkan terlebih dahulu, dengan urutan pengencangan menyebar ke luar. Waktu pelepasan tegangan harus diperhitungkan setelah setiap putaran pengencangan. Untuk pengencang kritis, detektor pramuat baut ultrasonik digunakan untuk memantau gaya aksial secara real-time, memastikan distribusi tegangan yang seragam di semua baut dan mencegah pelonggaran lokal yang dapat memicu getaran yang tidak diinginkan.

Setelah penyambungan, dilakukan analisis modal. Sebuah eksitator menginduksi getaran pada frekuensi tertentu di kepala mesin, dan akselerometer mengumpulkan sinyal respons di seluruh alas mesin. Ini memastikan bahwa frekuensi resonansi alas cukup terpisah dari rentang frekuensi operasi sistem. Jika risiko resonansi terdeteksi, mitigasinya melibatkan pemasangan shim peredam pada antarmuka atau penyetelan halus pramuat baut untuk mengoptimalkan jalur transmisi getaran.

Verifikasi Akhir dan Kompensasi Akurasi Geometris

Setelah dirakit, rangka mesin harus menjalani inspeksi geometris akhir yang komprehensif. Interferometer laser mengukur kelurusan, menggunakan susunan cermin untuk memperbesar penyimpangan kecil di sepanjang jalur pemandu. Sistem level elektronik memetakan permukaan, menetapkan profil 3D dari beberapa titik pengukuran. Autokollimator memeriksa tegak lurus dengan menganalisis pergeseran titik cahaya yang dipantulkan dari prisma presisi.

Setiap penyimpangan di luar toleransi yang terdeteksi memerlukan kompensasi yang tepat. Untuk kesalahan kelurusan lokal pada jalur pemandu, permukaan baji penyangga dapat dikoreksi melalui pengikisan manual. Agen pengembang diaplikasikan pada titik-titik yang menonjol, dan gesekan dari slider yang bergerak akan memperlihatkan pola kontak. Titik-titik yang menonjol tersebut dikikis dengan cermat untuk secara bertahap mencapai kontur teoritis. Untuk alas yang besar di mana pengikisan tidak praktis, teknologi kompensasi hidrolik dapat digunakan. Silinder hidrolik miniatur diintegrasikan ke dalam baji penyangga, memungkinkan penyesuaian ketebalan baji tanpa merusak dengan memodulasi tekanan oli, sehingga mencapai akurasi tanpa menghilangkan material secara fisik.

Komisioning Bongkar Muat

Tahap akhir melibatkan pengoperasian. Selama tahap debugging tanpa beban, mesin beroperasi di bawah kondisi simulasi sementara kamera termal inframerah memantau kurva suhu kepala mesin dan menentukan titik panas lokal untuk potensi optimasi saluran pendinginan. Sensor torsi memantau fluktuasi keluaran motor, memungkinkan penyesuaian jarak bebas rantai penggerak. Tahap debugging dengan beban secara bertahap meningkatkan gaya pemotongan, mengamati spektrum getaran mesin dan kualitas permukaan hasil pemesinan untuk memastikan kekakuan struktural memenuhi spesifikasi desain di bawah tekanan dunia nyata.

Perakitan komponen rangka mesin merupakan integrasi sistematis dari proses multi-tahap yang dikontrol dengan presisi. Melalui kepatuhan ketat terhadap protokol perakitan, mekanisme kompensasi dinamis, dan verifikasi menyeluruh, ZHHIMG memastikan rangka mesin mempertahankan akurasi tingkat mikron di bawah beban yang kompleks, memberikan fondasi yang kokoh untuk pengoperasian peralatan kelas dunia. Seiring dengan kemajuan teknologi deteksi cerdas dan penyesuaian adaptif mandiri, perakitan rangka mesin di masa depan akan semakin prediktif dan dioptimalkan secara otonom, mendorong manufaktur mekanik ke tingkat presisi yang baru.

Waktu posting: 14 November 2025