Dalam manufaktur presisi modern, akurasi bukanlah fitur—melainkan prasyarat. Dari penyelarasan mesin perkakas hingga inspeksi kualitas tingkat tinggi, alat ukur presisi membentuk dasar pengendalian dimensi. Di antara alat-alat ini, penggaris siku dan pelat permukaan memainkan peran penting dalam memastikan tegak lurus, kerataan, dan akurasi geometris. Seiring industri global terus bergerak menuju presisi ultra, perbandingan antara penggaris siku granit dan penggaris siku baja tradisional telah menjadi topik yang sering menarik perhatian di kalangan insinyur, manajer kualitas, dan spesialis pengadaan.

Pada saat yang sama, minat pencarian terhadap pelat permukaan granit dan solusi metrologi canggih terus meningkat di seluruh Eropa dan Amerika Utara. Artikel ini mengkaji perbedaan teknis antara persegi granit dan persegi baja, menganalisis tren pasar yang terkait dengan pelat permukaan granit, dan memberikan gambaran umum tentang jenis-jenis utama alat ukur presisi—sambil menyoroti bagaimana ZHHIMG mendukung pelanggan global dengan solusi metrologi granit berkinerja tinggi.

Penggaris Persegi Granit vs. Penggaris Persegi Baja: Perbandingan Tingkat Material

Penggaris siku presisi banyak digunakan untuk memverifikasi kesikuan pada rakitan mesin, pemasangan rel pemandu, dan lingkungan inspeksi. Meskipun penggaris siku baja memiliki sejarah panjang dalam pengukuran industri, penggaris siku granit semakin banyak dipilih dalam aplikasi presisi tinggi.

Stabilitas Dimensi

Pelat baja persegi rentan terhadap pemuaian termal dan tegangan sisa akibat pemesinan dan perlakuan panas. Bahkan variasi suhu kecil pun dapat menimbulkan penyimpangan yang terukur di lingkungan dengan akurasi tinggi. Sebaliknya, pelat granit persegi menawarkan stabilitas termal yang luar biasa. Granit hitam alami menunjukkan koefisien pemuaian termal yang rendah dan keseimbangan tegangan internal yang sangat baik, sehingga mampu mempertahankan geometrinya bahkan dalam kondisi lingkungan yang berfluktuasi.

Ketahanan Aus dan Akurasi Jangka Panjang

Kontak berulang dengan bagian logam menyebabkan keausan bertahap pada pelat baja, terutama di sepanjang tepi referensi. Keausan ini secara langsung memengaruhi keandalan pengukuran dan memerlukan kalibrasi ulang atau penggantian yang sering.Kotak-kotak granit menampilkanKekerasan permukaan yang tinggi dan ketahanan aus alami. Jika dirawat dengan benar, alat ini mempertahankan akurasi selama beberapa dekade, sehingga sangat cocok untuk penggunaan jangka panjang di laboratorium metrologi dan area inspeksi produksi.

Ketahanan terhadap Korosi dan Lingkungan

Lempengan baja memerlukan lapisan pelindung atau lingkungan terkontrol untuk mencegah korosi, terutama dalam kondisi lembap. Lempengan granit secara alami tahan korosi dan tidak bersifat magnetik, sehingga ideal untuk ruang bersih, ruang inspeksi optik, dan lingkungan manufaktur semikonduktor.

Kalibrasi dan Ketertelusuran

Baik persegi granit maupun baja dapat dikalibrasi sesuai standar internasional. Namun,kotak granitBiasanya menunjukkan stabilitas kalibrasi jangka panjang yang lebih baik, mengurangi frekuensi kalibrasi ulang dan total biaya kepemilikan selama siklus hidup peralatan.

Meningkatnya Minat Pencarian pada Pelat Permukaan Granit

Dalam beberapa tahun terakhir, pelat permukaan granit menunjukkan peningkatan minat pencarian yang stabil di pasar Eropa dan Amerika Utara. Tren ini mencerminkan perubahan yang lebih luas dalam teknologi manufaktur dan persyaratan kualitas.

Faktor Pendorong Pertumbuhan Pasar

Beberapa faktor berkontribusi terhadap meningkatnya permintaan akanpelat permukaan granit:

- Ekspansi manufaktur peralatan semikonduktor, optik, dan laser.

- Persyaratan akurasi yang lebih tinggi pada mesin CNC dan mesin pengukur koordinat.

- Meningkatnya adopsi sistem otomatisasi dan inspeksi inline.

- Preferensi terhadap material yang meredam getaran dan stabil secara termal.

Pelat permukaan granit memberikan bidang acuan yang rata dan stabil untuk pengukuran dan perakitan presisi. Dibandingkan dengan alternatif besi cor, granit menawarkan peredaman getaran yang lebih unggul, perilaku termal yang lebih baik, dan kebutuhan perawatan yang lebih rendah.

Ekspansi Aplikasi

Di luar ruang inspeksi tradisional, pelat permukaan granit kini banyak digunakan sebagai dasar struktural untuk mesin presisi, panggung bantalan udara, dan platform optik. Peran yang semakin meluas ini telah meningkatkan aktivitas pencarian online terkait pelat granit khusus, dasar granit presisi tinggi, dan komponen metrologi granit.

Jenis-Jenis Alat Ukur Presisi dalam Manufaktur Modern

Pengukuran presisi bergantung pada ekosistem alat yang lengkap, yang masing-masing memiliki fungsi spesifik dalam pengendalian mutu dan validasi proses.

Pelat Permukaan

Pelat permukaan granit membentuk dasar acuan untuk inspeksi dimensi. Pelat ini digunakan bersama dengan pengukur tinggi, indikator, dan perlengkapan CMM untuk menetapkan garis dasar pengukuran yang akurat.

Penggaris Siku dan Penggaris Lurus Presisi

Batu granit dan baja persegi digunakan untuk memverifikasi tegak lurus, sementara penggaris lurus digunakan untuk menilai kelurusan dan kerataan komponen mesin, jalur pemandu, dan permukaan perakitan.

Mesin Pengukur Koordinat (CMM)

CMM (Coordinate Measuring Machine) menyediakan pengukuran tiga dimensi dengan akurasi tinggi untuk komponen yang kompleks. Granit banyak digunakan sebagai bahan dasar untuk struktur CMM karena stabilitas dan sifat peredaman getarannya.

Sistem Pengukuran Optik dan Laser

Komparator optik canggih dan interferometer laser mendukung pengukuran tanpa kontak pada tingkat mikron dan sub-mikron. Sistem ini sering kali mengandalkan alas granit untuk memastikan integritas pengukuran.

Perlengkapan Metrologi Khusus

Perlengkapan granit khusus, pelat sudut, dan alas mesin semakin banyak digunakan untuk mendukung proses inspeksi dan perakitan khusus industri, terutama di sektor kedirgantaraan, elektronik, dan semikonduktor.

Peran ZHHIMG dalam Metrologi Granit Presisi

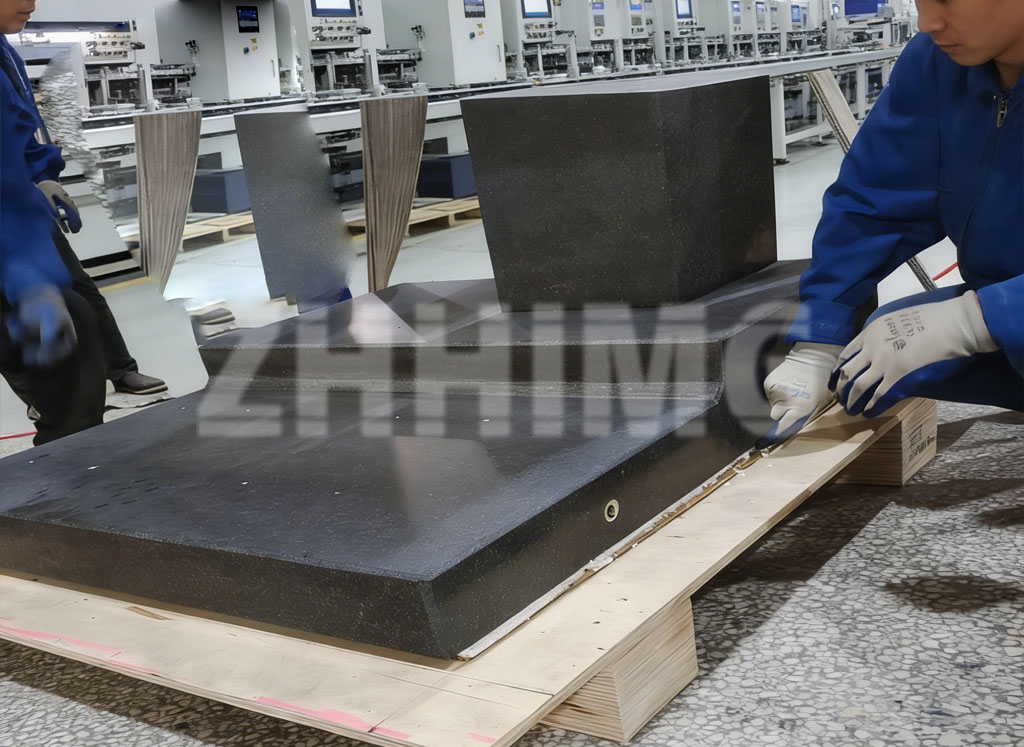

ZHHIMG mengkhususkan diri dalam desain dan pembuatan komponen granit presisi tinggi untuk pelanggan industri global. Dengan memanfaatkan granit hitam premium dan teknik penggilingan presisi canggih, ZHHIMG menghadirkanpelat permukaan granit, persegi, alas mesin, dan struktur metrologi khusus yang memenuhi standar internasional yang ketat.

Dengan pengalaman luas melayani pelanggan di Eropa dan Amerika Utara, ZHHIMG mendukung berbagai aplikasi mulai dari inspeksi kualitas dan kalibrasi mesin hingga pembuatan peralatan ultra-presisi. Setiap komponen granit diproduksi dalam kondisi terkontrol dan diperiksa menggunakan sistem pengukuran berakurasi tinggi untuk memastikan konsistensi, keandalan, dan kinerja jangka panjang.

Kesimpulan

Seiring dengan semakin ketatnya persyaratan presisi di seluruh industri manufaktur global, pemilihan alat dan material pengukuran menjadi semakin penting. Dibandingkan dengan penggaris siku baja tradisional, penggaris siku granit menawarkan stabilitas, daya tahan, dan ketahanan terhadap lingkungan yang lebih unggul, menjadikannya solusi pilihan untuk aplikasi dengan akurasi tinggi. Pada saat yang sama, meningkatnya minat pencarian pada pelat permukaan granit mencerminkan pergeseran yang lebih luas menuju fondasi metrologi yang stabil dan minim perawatan.

Melalui investasi berkelanjutan dalam kualitas material dan manufaktur presisi, ZHHIMG tetap berkomitmen untuk mendukung pelanggan dengan solusi metrologi granit yang andal yang memenuhi tuntutan industri modern yang terus berkembang.

Waktu posting: 21 Januari 2026